年100万円の削減で1年で投資回収も 中小製造業ができる現場のIoT化

I・TOP横浜セミナー:最初の一歩はどこから?100万円でできる製造現場のIoT化で、最初の一歩を踏み出そう!

小さなデバイスを活用した手作りIoTでやってみる

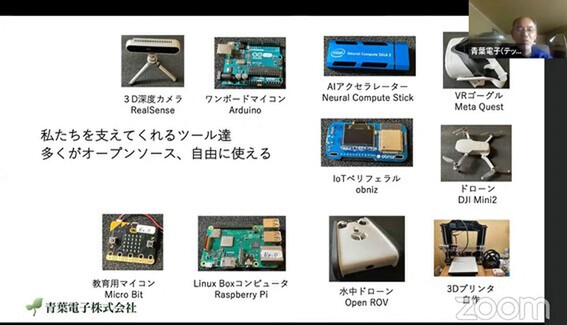

続いて参考事例集の作成に参加した支援企業3社が事例紹介した。トップは青葉電子株式会社(横浜市青葉区)の小野好之顧問。メンバー全員が旧富士ゼロックスの技術者で15年に設立。IoTやAI、クラウドを活用したWebシステムの開発を手がける。

小野氏は、IoTのペリフェラル(周辺機器)の「obniz(オブナイズ)」を紹介した。ハードウェアだけではなくプログラミングの運用環境もセットで提供され、クラウド使用も含めて6000円で買える。「必要なのはWi-Fi環境だけ。後はアイデア次第でどんなことでもできる。センサーもアクチュエータ(駆動装置)も簡単につないでシステムが作れる」と説明した。小さなデバイスにはディスプレーも豊富なI/O(入出力)も備えられている。

工作機械に不可欠な「段取り待ち」や「ワークの入れ替え」など、人と機械が絡むところの可視化にIoTを活用する。加工を終えても人が来ないので機械があいている状況になりがちだし、機械が詰まって異常が起きて人が直しに来ないともっと困る。表示灯を設置して機械の状態を一目で分かるようにしたり、操作パネルやワークエリアに赤外線センサーを取り付けて人がそばにいるかどうかを計測して、ワークを替えたり不具合を早く修復したりできる。表示灯とセンサーとの連携にobnizを使う。

「手作りIoTで、やる気があれば誰でも簡単に始められる」と小野氏。しかも価格はほとんどが1万円以下だ。「オープンソースで商用利用もでき、改造も自由。誰でも先端技術が自由に使えるテクノロジーの民主化だ。以前なら数百万円以上した高価な仕組みが小さな会社でも使えるすばらしい時代。生かさない手はない」と小野氏は強調した。

設備異常の予兆をIoTで検知する

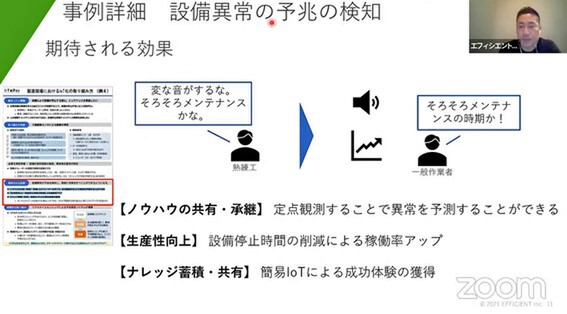

続いて株式会社エフィシエント(横浜市西区)の脇坂健一郎代表取締役社長が登壇した。同社は先端技術で業務を効率化する受託システムとプロダクトの開発、販売を提供している。事例紹介では、人の感覚に頼っていた設備の定期点検を定量的な判断でできるようにした設備異常の予兆検知を説明した。

設備の定期点検は、熟練技術者が「変な音が聞こえるからメンテナンスしよう」と“変な音”が頼りだった。このナレッジ(知見)を定量化して、どこから音がしたのか、音は聞こえない場合は振動で捉えられないか、設備か工具か加工物か、と特定していく。音以外にも温度、加重、伸縮、光量で捉えられる場合もある。「熟練者が休んでいてもある程度判断でき、一般作業者でも傾向を見てメンテナンスの時期を決められる。ナレッジを蓄積して生産停止の時間を削減できる」と脇坂氏は説明した。

リアルタイムで設備が今どうなっているのかを見て、次のメンテナンスをいつやるかなど、人による監視を部分的にシステム化する発展的な取り組みにつなげる。こうした小さな取り組みの成功体験があると、「工場全体でやろうというポジティブな雰囲気になる。いい波及効果が出てくる」と脇坂氏は強調した。

課題とは氷山の上の部分みたいなもの。見えている部分の課題は改善できるが、多くの課題は実は見えていない。「どうやって見えるようにするのかが大事。可視化すれば対策があるし、本当に改善されたかを確認できる。IoT導入で判断基準を明確にしていける」と脇坂氏は説明した。

良品のみで短時間で導入できるAI画像検査

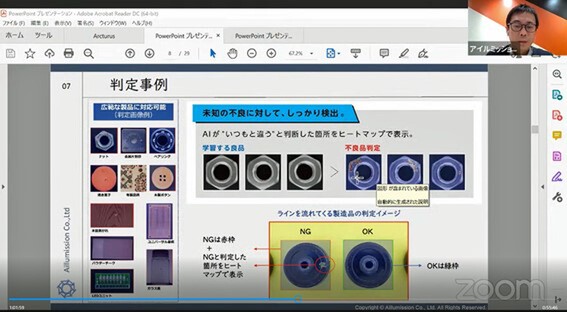

3番目は、株式会社アイルミッション(横浜市港北区)の川人雅之営業部マーケティンググループリーダーが登壇した。同社はモバイルインフラ、ICTソリューション、AI・DX(デジタル変革)導入支援の3事業を展開する。今回はAIを用いた画像検査システムを紹介した。日本のものづくりの品質を支える検査工程で、不良品を出さないために採用されている「目視検査」や「不良品の限度見本比較」に代わる新たな検査手法だ。

NG品を見つけるため、従来はわざと良品に傷をつけたり、大量に不良品を用意して覚えさせたりして不良品に近いものを見つけてきた。この発想を逆にして、AIを活用して「正しいものさえ分かっていれば、正しくないものは分かる」手法に切り替えると学習サンプルが少なくて済む。大量に良品画像を覚えさせるのではなく、1個の良品画像を取り込むとAIが「正しい姿」を何パターンかを作り出す。

商品にある傷の深さをどのくらいにするかの判定基準では、「これは過検出」から「ちょっと見逃し過ぎ」まで自分たちで閾値(いきち)の設定できる。「今までの外観検査は不良品を覚え込ませたり検証したりに数カ月かけて数百万円だった。AI検査なら短い期間でコストをかけずに導入できる」と川人氏は説明した。シーズンごとに製造品が変わっても、検査システムを一から開発することはなく、良品学習は内製で対応可能。