Cybozu Days 2018 Tokyoでは、業種ごとにサイボウズ製品の活用事例セッションが展開された。その1つ、製造業に関するセッションでは、生産性向上や業務効率向上だけではなく、品質の向上や業務スタイルの変革までが語られた。セッションを担当したのは、サイボウズ 営業本部 ソリューション営業部 業種第3グループの高橋 栞氏だ。

サイボウズ 営業本部 ソリューション営業部 業種第3グループ 高橋 栞氏

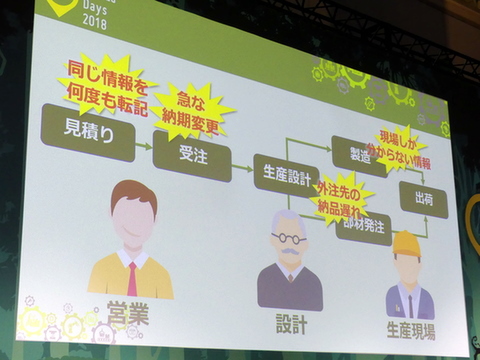

従来の業務スタイルではさまざまな壁により情報が寸断されている

製造業の中でも高橋氏が注目したのは、個別受注生産における課題だ。その課題は、「部署間の高い壁、多発する手戻り… 個別受注生産の課題を解決した、kintone活用事例」セッションタイトルに端的に表されている。顧客決めた仕様に合わせて設計し、製品を生産する受注生産には、いくつものプレイヤーが関わっている。顧客の要望をくみ取る営業担当者、要望に合わせて設計する設計担当者、設計に沿って生産する生産者だ。

「この三者がいかに素早く、かつ正確に情報共有できるかどうかが、受注生産の成功のカギを握っています。しかし実際には、うまく共有できていないために現場ではさまざまなトラブルが起きています」(高橋氏)

たとえば顧客から「この仕様で1ヵ月で納品してくれない?」という注文が来たとする。営業担当者は要望を聞いて、「これなら1ヵ月もあれば納品できる」と判断して受注。ところがそういうときに限って生産が立て込んでいたりするものだ。突然の受注は、帰社した営業担当者から受注を聞いた設計、生産の担当者を慌てさせる。普段なら1ヵ月で作れるものも、今は無理。納期を変更してもらうか、価格交渉をするか……いずれにしても営業部門と設計、生産部門との関係はギスギスしたものになってしまう。

営業、設計、生産部門のギスギス関係

「このような事態が起きるのは、情報共有に部門の壁があるからです。営業担当者は顧客の情報を自分のPCで管理し、設計や生産の現場では生産管理システムで情報を共有しています。使うシステムが違ううえに、営業担当者は生産管理システムへのアクセス権限を持っていなかったりします。これではお互いの状況がわからずにトラブルが起きるのもしかたがありません」(高橋氏)

情報共有のプラットフォームを統一すること。できればそれは、案件情報や設計図などのデータと、それに関するコミュニケーションをまとめられるシステムが望ましい。そう、ここでも役立つのはkintoneだ。

営業、設計、製造がkintoneで情報共有

年間200件もの個別受注生産体制を可能に

実際にkintoneを使って個別受注生産の体制を整えた事例として、今野製作所が紹介された。油圧爪付ジャッキではトップシェアを誇る同社だが、リーマンショックなどの影響から売上が減少。個別受注生産に活路を見出したものの、ご多分に漏れず情報共有に難があり、個別受注生産には年間数件しか対応できていなかった。

「今野製作所では前述したような部門の壁に加えて、属人化という課題もありました。カスタマイズ要望をうまく聞き出すノウハウを持っているのはベテラン営業担当者だけだったり、案件の担当者がいないと進捗状況がわからなかったりといった状況だったのです」(高橋氏)

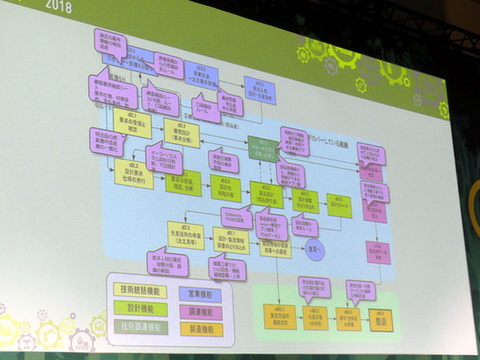

個別受注生産体制の確立、業務属人化の解消などを目標に今野製作所はkintoneの導入を決意。しかしいきなりアプリを作るのではなく、業務アプリの見直しから手を付けた。受注から生産、納品までの工程をすべて図に書き出して可視化し、ボトルネックを探したのだ。

まずは業務の工程をすべて図に書き出して可視化

また業務効率化に欠かせない標準化を進めるために、各部署の担当者に業務の進め方をヒアリングして回った。ヒアリングのポイントは「どんな情報/物をもとに」「どんな方法・ルールで」「どこに何をアウトプットしているか」という3点だ。その結果、同じ業務に携わっている人同士でも、違うルール、違う手法で仕事を進めているという実態が浮き彫りになった。その結果、細かい認識の差が積み重なり、手戻りを生じさせるなど業務の流れを悪くしていた。

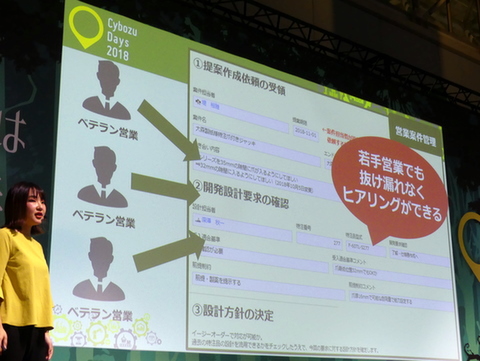

「業務プロセスの可視化と、課題点の共有を経て、個別受注生産において営業担当者がヒアリングすべきこと、設計担当者や生産担当者が確認すべきことを標準化し、kintoneアプリに落とし込んでいきました。営業担当者はアプリの入力欄が埋まるようにヒアリングすればいいとわかりやすくなり、若手の営業担当者でもスムーズな受注ができるようになりました。また見込み案件の段階からkintoneに案件情報を登録することで、将来の状況を予測しながら生産計画を立てられるようにもなりました」(高橋氏)

若手でも営業案件をもれなくヒアリングできる

kintone導入前には年間数件の受注でさえ現場を混乱させていた個別受注生産が、いまや年間200件を超えるまでになり、売上も伸びてきた。部署間の情報共有が進んだことも大きいが、kintoneアプリに落とし込む前に業務プロセスの見直しを行なった効果が大きいと高橋氏は考えている。

今野製作所ではkintoneを修理、返品処理にも利用している。今野製作所は東京都大阪に営業拠点があり、福島に生産拠点を持つ。修理や返品の際は東京や大阪の拠点が窓口となり、実際の製品は福島に送られる。以前は拠点間の情報共有がスムーズではなく、福島に届いた製品の取り扱いに悩むこともあったという。そこで修理、返品対応のためのアプリを作成し、拠点間で情報共有できるようにした。修理品については修理個所の写真を添えたり、不足している情報についてコメント欄で補足したりと、データベースとコミュニケーションが一体になったkintoneならではの使い方ができている。

「部門の壁、拠点の壁を越えた今野製作所は、次は企業の壁をkintoneで越えようとしています」(高橋氏)

そう言って紹介されたのが、今野製作所など製造業3社のアライアンスである「ものづくりのワ」だ。1社では難しい案件を共同で受注し、技術や生産キャパシティを融通し合って対応する。受注情報などの共有には、kintoneが使われている。

組織の壁を超えた製造業3社のアライアンス

これから超えようとしているのは、世代の壁だ。製造業は高齢化が進んでいる業種でもあり、若手への技術継承は大きな課題だ。文字だけのマニュアルではものづくりのノウハウを伝えきれないと考え、製造技術を動画で保存、若手技術者が参考にできるよう資料化を進めているそうだ。

完成品検査のアウトソースを効率化したら、不良品率も下がり一石二鳥

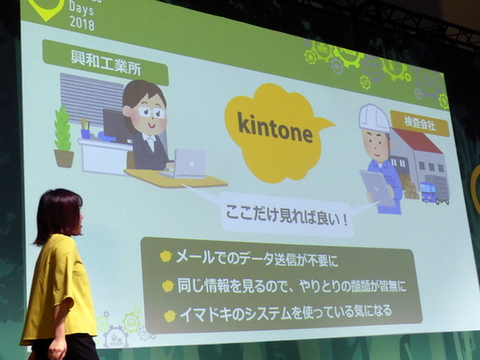

企業間の情報共有事例としてもう一例、興和工業所の取り組みが紹介された。同社はめっきを中心に金属加工事業を行なっている。納品前に検品作業を行なうのだが、この業務は第三者企業にアウトソースされていた。チェックを第三者に依頼するのは品質保持の観点から好ましいことではあるが、その運用は大変だったようだ。

「検品すべき製品が届いていなかったり、検査されていないものが戻ってきたりといった行き違いが多々あったそうです。迷子になった製品を探すために検査会社まで車を走らせることもしょっちゅうでした」(高橋氏)

車で片道20分、現地での作業時間を考えると、往復で1時間を超える無駄だ。なぜこのような状況に陥っていたのか。

「検品すべき製品の情報は生産管理システムからExcelで書き出し、加工して検査会社に送っていました。しかし予定通りに生産できなかったり、トラックに積み込む段階で重量オーバーがわかり次の便になったりということが現場では起きていたのです」(高橋氏)

こうした現場での調整をExcelに反映していくと、どれが最新版かわからなくなる。そして製品は迷子になる。「送ったはずだ」「これが最新リストだ」と、電話やFAXが動員され、最後は車を走らせるという訳だ。生産管理システムにはリアルタイムな情報があるが、社外からアクセスさせる訳にはいかないので、せっかくの情報を活かせない状況でもあった。

メールと電話の応酬。FAXまで動員

「そこで導入したのがkintoneです。生産管理システムが持つ情報の中から、検査会社と共有したい情報だけを連携、双方がつねに最新のデータを観ながら作業できるようになったので、情報の齟齬がなくなり、迷子になる製品もなくなりました」(高橋氏)

行き違いがなくなるだけではなく、情報共有のスピードが上がったことで不良品率も下がった。以前なら検査結果もExcelや紙で翌日共有されていたのだが、いまでは検査当日にkintoneに検査結果が順次反映されていく。めっき不良が起こりやすい状態で生産していたとしても、以前なら翌日の検査結果を見なければ気づけなかった。それが今では当日中にわかり、すぐに生産現場を調整できるようになったのだ。

kintoneだけ見れば必要な情報がチェックできる

またこのケースでは、依頼先企業にkintoneを使ってもらわなければならないという壁があった。しかし新しい手法に反対するどころか、検査会社もkintoneを使った業務スタイルを気に入ってくれているとのこと。これまでは紙とペンを持って倉庫を駆け回っていたのが、タブレットがあれば最新情報がわかるようになり、「現代的な業務スタイルになった」と喜びの声も聞こえるそうだ。

「いずれのケースも、業務効率化やリードタイム削減などコスト面での話だけを前面に出してプロジェクトを進めるのではなく、現場の人たち楽しく仕事をするために現場で工夫した結果が、大きな効果につながりました。イノベーションへの取り組みは、仕事を楽しくすることから始めるべきです。その第一歩は、情報の流れの整理。そのためにkintoneを使ってみてください」(高橋氏)