4月16日、「kintone hive fukuoka vol.5」が福岡で開催された。kintoneのユーザーによる事例紹介や活用事例を発表するイベントだが、新型コロナウィルスの影響によってオンラインでの開催となった。今回は、「kintoneがそばにある仕事のカタチ」というテーマで田中鉄工株式会社 総務課 西原正彦氏のプレゼンをレポートする。

情報連携と手戻りに悩まされていた製造業にとってのkintone

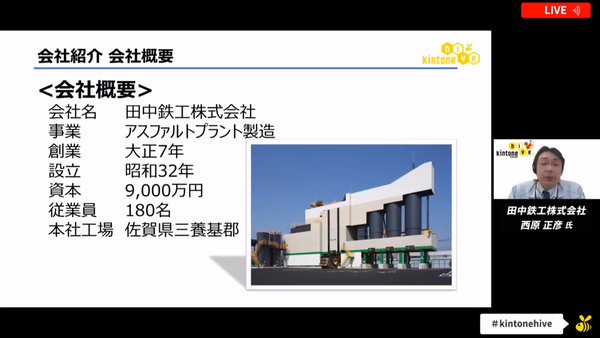

田中鉄工はアスファルトプラントを製造しているメーカーで、大正7年に創業した老舗だ。アスファルトプラントとは、道路の舗装材として使われているアスファルト合材を作る施設のこと。取引先は、大手ゼネコンや道路会社が中心となるので、一般的な認知度はあまり高くないそうだ。

同社の本社工場は九州にあり、製造ユニットを各拠点に出荷して、それぞれが組み立てるようになっている。しかし、札幌営業所から仙台サービスステーション、関東支店、関西支店など全国に展開しているので、情報共有がうまくいっていないという課題があった。

情報が連携できないと、問い合わせが頻発し、手戻り作業が発生する。きちんとした製品を期日に納められないとなると、顧客満足度も低下し、企業の信頼に関わってくる。現場が混乱すると、社員のモチベーションも低下する。具体的には、本社工場から出荷したユニットや部品の一部が漏れていたり、不備があるというトラブルが発生していた。

「原因は紙の出荷伝票を発送品に添付するため、組み立て工場では何がいつ送られてくるのか、把握できないという状況でした。そのため、ものが届いてから対応し始めていたのです」(西原氏)

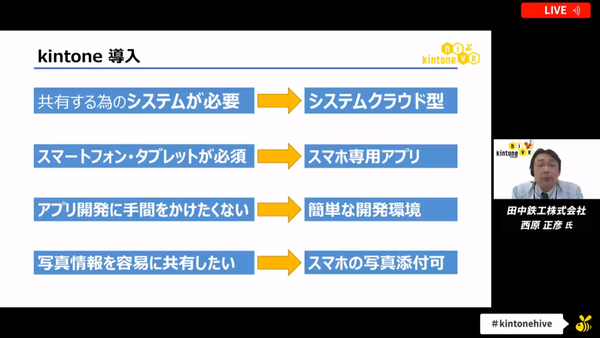

問題は紙媒体を利用していることだと考えた西原氏は、データを共有して解決しようとした。そこで必要となるのが、共有するためのシステムと現場で利用するスマホやタブレットだ。

共有システムにエクセルやメールを使うと、データが蓄積したときに何がどこにあるのかわからないという状況になるので、専用のサービスが必要だと考えた。そして、社内のオンプレミスにした場合、本社工場に来ないと情報がわからないのでは意味がないため、クラウド型のシステムが必要ということになった。

工場で組み立て作業をしている社員にとっては、いちいちPCを開いて、本社のサーバーを見に行くというのは手間。そこで、スマホとタブレットとその上で動作する専用アプリが必要になった。とは言え、アプリ開発に手間はかけたくない。専門のソフトウェア会社に開発を依頼する費用やコスト、時間を削減するため、簡単な開発環境を自社で構築できないかと考えた。

最後に、製品の状態を伝達するために、スマホでの写真添付が可能な機能も必要という、4つの条件が挙げられた。

「製造業あるあるかもしれませんが、当社独特の部分も結構あって、PCもしくはスマホではなく、電話した方が早いと言うことがあります。しかし、言葉のやりとりでは、相手に伝わらない部分があります」(西原氏)

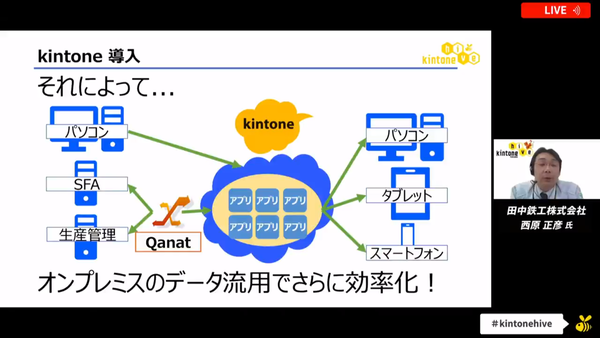

また、別のアプリを開発する場合、すでにオンプレミスで稼働しているSFA(営業支援システム)や生産管理システムとの間で、情報の入力作業が発生することは避けたいと考えたそう。業務を改善するのに、負荷が増えては意味がないためだ。そのため、既存システムのデータを最大限活用することにした。

QanatによるSFAと生産管理システムとの連携

これらすべての条件に合致したのがkintoneだ。さらに、「Qanat 2.0」(JBアドバンスト・テクノロジー株式会社)を導入して、SFAと生産管理のシステムをkintoneと連携させた。PCから新規のデータを登録するのに加え、既存データも活用し、現場ではスマホやタブレットでアクセスできるようにしたのだ。

たとえば、「パッキングリスト」アプリでは、これから出荷される製品を事前に把握できるようにした。「製番」フィールドには、生産管理システムに登録されている情報が入る。ここをQanatによって自動で入力されるようにしたのだ。他も連携できるところは連携させ、手作業が発生するのは、検査・出荷のチェックと製品の写真を載せるという3点だけとなった。

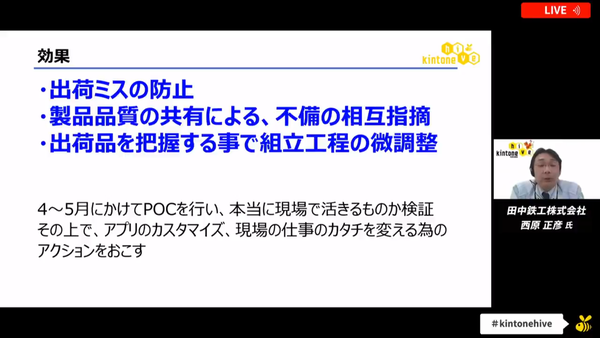

これで、現場は手間をかけずに何が送られてくるのか、ということが把握できるようになった。出荷ミスを防止できるうえ、製品品質を共有することによって、不備があったときにお互いに指摘できる。出荷状態を把握することで、組み立て工程の微調整もできるようになった。たとえば、運送会社や天候の都合で少し遅れるといったことも分かるようになったのだ。

「今回、大体のアプリができたのでPoCを行ない、本当に現場で活かすことができるか検証します。使い勝手が悪いなら、アプリをカスタマイズします。スピーディに意見をもらい、現場の仕事のカタチを変えて行けるのはkintoneならではだと思います。自社でいろいろなことができるので、以前のシステムだったらちょっとできなかったことに手が伸びるようになり、夢が広がっています」(西原氏)

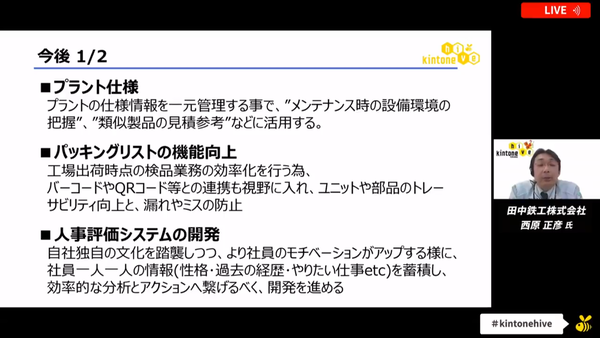

問題を自ら解決できるツールとして展開

今後は製造しているアスファルトプラントの仕様情報を一元管理するアプリを作っていきたいという。メンテナンスのときに参考にしたり、似たような製品がある時には見積もりの参考にしたいそう。また、今回紹介した「パッキングリスト」アプリの機能向上を予定している。現時点だと、チェックと写真を共有するだけだが、QRコードを製品に直貼りし、それをカメラで撮ることで、商品情報を確認したり、データが追記されていくことを視野に入れているという。

もう一つ作りたいと考えているのは、人事評価システムだ。社員をきちんと見て、会話や面談で得られた、正確や過去の経歴、やりたいことなどの情報を蓄積し、効率的な分析とアクションへつなげたいという。「自社独自の文化ですね」と西原氏は言うが、どの企業でも大切なことだと思う。

「kintoneを導入してから、そんなに時間が経っていないということもありますが、まだ数名しかkintoneを開発できる人がいません。これから開発者ができる人財を増やし、それぞれの部署が自分で問題を見つけて解決できるツールとして、kintoneを活用できる体制の構築を進めます」と西原氏は締めた。

この連載の記事

-

第218回

デジタル

年齢や言語の垣根をkintoneで越えた金田コーポレーション -

第217回

デジタル

若手がレガシーに魂を吹き込む 帯広の印刷会社が歩んだkintone定着への道 -

第216回

デジタル

紙&Excelのメンテナンス業務をフルkintone化したクレーンメンテ広島 -

第215回

デジタル

要件定義と情報共有が足りず闇落ち!からのDXリベンジに成功したさくら税理士法人 -

第214回

デジタル

3年間で2500ものNotesアプリをkintoneに移行した大陽日酸 -

第213回

デジタル

一度は失敗したシステム化 ― KADOKAWAの電子書籍事業におけるkintone導入の軌跡 -

第212回

デジタル

kintoneがつなぐDXのラストワンマイル 牛舎でも、工場でも、屋外でも -

第211回

デジタル

コロナ事務をkintoneで受け止めた北九州市役所 応病与薬で40万枚ペーパーレス化のモリビ -

第210回

デジタル

新入社員が家具職人を変えたアートワークス 弁当アプリをきっかけに年6千時間削減したミエデン -

第209回

デジタル

3年でレガシーシステムをクラウドに刷新 アルペンが語るDX実現の鍵とは -

第208回

デジタル

kintone AWARD 2023開催!kinjoyの光成工業とIT維新を起こした檜垣造船が登壇 - この連載の一覧へ