年間12万台のExpressサーバーをBTO(Build To Order)で生産している生産拠点が、山梨県甲府市にあるNECプラットフォームズの甲府事業所だ。今回はこの甲府工場に取材し、多品種な製品を高い品質で作り続けるハイレベルなものづくりの秘密を探ってきた。

1万分の1でも不良品は不良品だから

古くからサーバーの国内生産を行なっているNEC。今回取材した甲府事業所は、Express5800シリーズの生産を行なっているNECプラットフォームズの生産拠点になる。約12万㎡(建物面積約4万1400㎡)の敷地を擁する工場では、ハイエンドサーバー、IAサーバー、ストレージ、業務向けのターミナル、ディスプレイコントローラーのほか、2013年2月から家庭やオフィスで使われる小型蓄電システムの生産も行なっている。

新宿から特急で約1時間半の甲府市内にあるNECプラットフォームズの甲府事業所

NECプラットフォームズは社会ソリューション事業を支えるものづくり会社として2014年7月に設立。NECの生産会社4社と、テープストレージ事業、サーバー基盤事業、各BUのサプライチェーン統括機能が統合されており、「ダントツの商品力とQCD(Quality,Cost,Delivery)」を追求したグローバル競争力の高い製品の開発・生産を手がけているという。

NECプラットフォームズ 執行役員の渡邉祐子氏は「工場それぞれにたくさんの強みを持っていますが、統合以前は、なかなかその強みを発揮できませんでした。しかし、同じ会社になったことで、会社として一番いいモノをみんなで使っていこうという指向に変わってきました」と語る。

NECプラットフォームズ 執行役員 渡邉祐子氏

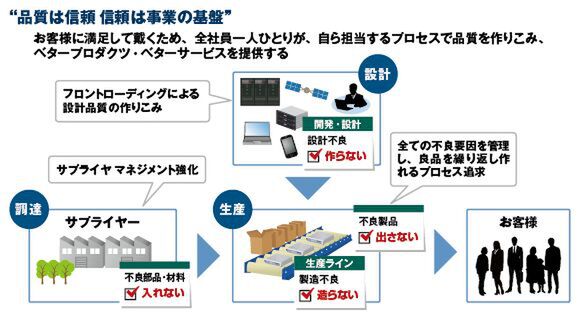

NECプラットフォームズは社会基盤を支える商品でもっとも重要な品質を保証すべく、「品質をプロセスで作り込む」という方針を掲げる。渡邉氏は、「われわれにとって1万台分の1の不良品でも、その不良品にあたってしまったお客様にとっては、1台分の1の不良品です。だからこそ、そもそも不良品を作らないように、良品を作り続けられるような製造プロセスをつねに考えています」と語る。

これを実現すべく、生産を意識した製品開発を行なうフロントローディング、部品の受け入れから製品出荷までの複数回におよぶ検査、品質リスク対策や再発防止、徹底した無駄とりとライン整理などを実施。「不良部品を入れない」「不良品を作らない」「不良を出さない」仕組みを徹底的に追求している。そして、これを“絵に描いた餅”に終わらせないよう、作業履歴を追えるトレーサビリティシステムのほか、技能訓練・認定制度など人への投資も怠らない。

フロントローディングや複数回の検査、品質リスクと再発防止などさまざまな施策が用意されている

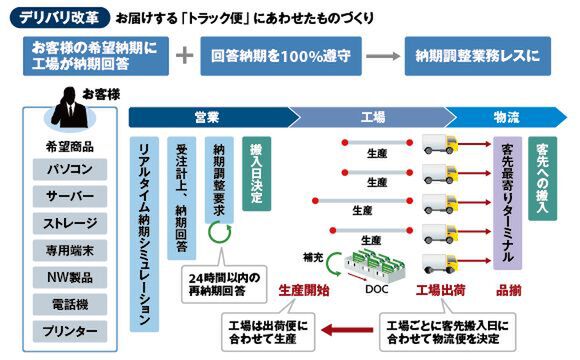

納期に関しても、サプライヤーや物流まで含めたサプライチェーン管理により、回答納期の100%遵守を実現している。工場が回答した納期にあわせ、物流便を決定し、その出荷便にあわせて製品を生産。しかも物流便は、定時・定ルートの物流網をNECグループ全体で運用しているため、間に合わない場合は、個別に配送便を仕立てる必要が出てくる。こうして自ら退路を断ち、回答納期を遵守する生産体制を敷くことで、営業は納期調整という業務が不要になったという。

配送便にあわせて生産。納期は工場が顧客に対して責任持って回答する

もちろん、一朝一夕でここまでたどり着いたわけではない。「昔は販売側もわれわれが提示する納期を信頼していませんでしたよ。だから販売側がとても早い納期に設定することがよくありました。そのため、要求通りに生産すると結果的に出荷がだぶつくこともありました」と渡邉氏は振り返る。これを打破するために販売側の担当者を工場に招待し、納期が遅れない生産体制になっていることを実際に見て納得してもらった。渡邉氏は、「今では、工場側が示した納期で出荷することを販売側が疑わなくなりました。この結果、伝票を元にお客様へ納品確認するという作業はなくなりました」と語る。

こうした甲府事業所の生産の特徴として挙げられるのは、なんといっても「変動対応力」。少量多品種でハイテクを要求されるハイエンドサーバーと、 多品種偏量で汎用テクノロジーを採用したIAサーバーでは、品種、量、構成などが異なる。渡邉氏は「これらニーズの異なる商品を、いかに量産品のように作り、品質とコスト、納期(QCD)を守れるかが、われわれの腕の見せ所」と語る。そのため、生産進捗や人、設備、方法、資材などの4Mを見える化し、異常があった場合でも迅速にリカバリすることが可能になっている。

(次ページ、良品を作り続けるこだわりは部品受け入れから)