こんな所までこだわるの!? GALLERIA(ガレリア)の品質向上の取り組みを徹底取材! 第3回

品質や効率化の向上のために、スタッフの意見を常に聞いて都度柔軟に改善!

サードウェーブのBTOパソコン製造現場に潜入! 製造の品質や効率を徹底的に上げるための数多くの工夫を聞いた

2021年11月26日 11時00分更新

入社直後は専任トレーナーによるマンツーマン指導

ベテランによる座学で理解を深める

パソコンの組み立て作業は、いきなりラインで作業できるほど簡単なものではない。サードウェーブでは、入社直後は専任トレーナーによるマンツーマン指導が行なわれ、ここで基本的な組み立て方法が学べるようになっている。手順をしっかり学んだあと、ようやくラインデビューとなる。

「ラインで作業できるようになったら指導は終わりというわけではなく、定期的にベテランからのアドバイスや指導を受けます。これは座学で部品の基本構造や弱点などが中心。製品の正しい取り扱い方を繰り返し学ぶことで、製品に対する理解が深まり、いい製品づくりが出来るようになります。」(堀内氏)

このほか、技術向上のための資格制度も導入。組み立てに関する技術、知識の習得などのチェック項目を設けているとのことだった。なお、資格がなければできない工程もあるため、資格取得のモチベーションが技術向上に繋がっている部分もありそうだ。

パソコンの組み立てはラインで行なわれるが、組み立てるマシンによって3種類のラインが使い分けられている。

1つ目は多くの人が同時に作業するラインで、企業からまとまった台数を受注した場合や、店頭即納モデルといった仕様が決まっているパソコンを生産するのに向いているラインだ。

次のラインは一方向で、端から組み立てが始まり、逆の端まで作業が進めばマシンが完成しているというものになる。作業は基本的に分担で、効率を重視した組み立てが行なわれているのが特徴だ。ここでは注文ごとにパーツの異なるBTOパソコンが扱われており、生産の主力となっている。

組み立てといっても、作業は多岐にわたる。このラインでは生産の手を止めないことが重視されており、右側ではPCケースに取り付ける作業、左側ではそれとは関係なくできる作業、といったように分かれていた。

こうすることで、重たいPCケースを頻繁に動かすことなく、次々とパーツを組み立てていけるよう工夫されているわけだ。

面白いのが、このラインには「外回り」という役割の人がいること。

「何かトラブル……例えばパーツや工具の交換の必要が生じたときなど、この外回りに声をかけ、解決してもらうことになっています。予期せぬ作業でラインを止めないようにしているわけです」(堀内氏)

話を聞いただけでは、外回りの役割がイマイチ飲み込めなかったのだが、実際のラインを見学させてもらうと一目瞭然。トラブル時の対応はもちろんだが、ピッキングされたパーツの移動や生産準備、事前組み立てが必要な水冷クーラーの手配など、滞りなく作業できるよう、ライン全体を統括するような重要なポジションとなっていた。

3つめが、製造が難しい、特殊な仕様のマシンを組み立てる場所となる。ほかの2つと大きく違うのは、分担作業をせず、1人ですべて組み立てることだ。そのため、もっとも熟練した作業者が作業にあたるとのことだった。

内装の治具を使って組み立てをスピードアップ

メモリーの装着具合も治具で判定

ここまでは主に生産ラインを中心に紹介してきたが、もう少し細かい部分でのこだわりについても紹介しておこう。

自作PC好きであれば、メモリーの装着ミスを経験したことがある人もいるだろう。ひと口にミスといっても、スロットのツメを起こし忘れてうまく挿せない、裏表を間違えていた、スロットを間違えてデュアルチャネルになっていなかったなど、様々なものがある。

中でも意外とやりがちなのが、半挿し。正しく装着されているようにも見えるのだが、よく見ると片方がわずかに浮いていたり、ツメがしっかりメモリーにかかっていないことがある。

端子に半端に接触している状態となるため、運が悪いと通電時にパーツが故障してしまう危険がある。また、かろうじて動作した場合でも、運送中の振動で外れてしまい、購入者の手元に届いたときには正常に動かないマシンになっていた……なんてことも考えられる。

こういった事象を防ぐため、各ラインにはメモリー用の治具を用意。これは装着されているメモリーの高さを測るもので、一定以下の高さになっているかどうかを調べるものだ。メモリーは規格で高さが決まっているため、もし半挿し状態であれば正常な状態よりも背が高く、すぐに製造ミスだとわかるわけだ。

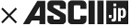

こういった治具はほかにも使われており、水冷クーラーの組み立てもその1つ。水枕に取り付ける金具はCPUによって変わるため、基本的には組み立てる人が装着しなくてはならない。しかし、そのまま作業するとチューブがジャマでうまくネジ止めができなかったり、時間がかかってしまうことがある。

この組み立てをしやすくするため、ラジエーターと水枕を固定できる治具を作成。これにより、水冷クーラーの組み立てが短時間で行なえるようになったという。

「メモリーも水冷クーラーも、熟練の作業者であれば、組み立ても手早く行なえます。しかし、治具を使えば誰でも苦労することなく組み立てもしやすくなるわけです。作業のネックとなっている部分を作業現場から教えてもらい、どうやればそれを改善できるのかを考え、治具の導入や支援システムの改良へと反映しています」(堀内氏)

こういった細かな工夫の積み重ねで、品質や製造スピードの改善が行なわれている。

故障しないというのは品質面で重要な要素だが、もう1つ、重要なものがある。それが見た目。いくら性能に影響がないとはいえ、何十万円もする製品が傷だらけで届いてしまうとなれば不満が出てしまう。

そこで、製造時にケースに傷がつかないよう、作業者の時計・アクセサリーの装着禁止を徹底しているほか、ケース用のサイズにカットしたクッションを用意し、製造時に擦り傷がつかないよう注意しているとのことだった。

また、製造ラインでも作業台の上には必ず柔らかいスポンジが敷いてある。

ちょっとした工夫は運搬時にも行なわれており、台車を「押す」のではなく「引く」というのもその1つ。これは、台車を押していると意外と速度が出やすく、壁などにぶつかった場合に衝撃で運搬中のパソコンが倒れ、傷がついてしまうことがある。

これに対して台車を引いている場合は、体が先に壁に近づくために自然とスピードが落ち、運搬中のパソコンが守られる。

実際にこうしたトラブルが発生したことはないとのことだが、未然に防げるのであれば、それに越したことはない。

この連載の記事

-

第7回

sponsored

「助けて!画面が出ないの!」を5割減、GALLERIAサポートの見習いたい思考法 -

第6回

sponsored

各社高品質へのこだわり話が止まらない! GALLERIAとその中身を担うPCパーツメーカーASRock、オウルテック座談会 -

第5回

sponsored

常にPCゲーマー目線で考えるGALLERIA(ガレリア)の品質へのプライドとこだわり、ブランドサイトに込められた想いとは? -

第4回

sponsored

6段階に及ぶ徹底した検査を実施、サードウェーブが追及する安心・品質管理への並々ならぬこだわりとは -

第2回

sponsored

マザーボードは納得のいくオリジナル仕様に、デスクトップでも落下試験実施! GALLERIA(ガレリア)の品質へのコダワリと熱意が半端ない -

第1回

sponsored

サードウェーブ綾瀬工場でGALLERIA(ガレリア)の電源品質へのこだわりに迫る! - この連載の一覧へ