人的エラーを極力排除するアッセンブリ工程

続いて通されたのが、アッセンブリ工程、いわゆる組み立て。先ほどの製作した基板とキーボードや液晶などの部品を組み立てて、VAIO Zのクラムシェルモデルとフリップモデルを1つのラインで製作している。

まず前工程として、フリップ部分の組み立てやスタンド部分などを組み立てる。アルミ素材とFPCハーネスを組み込んだり、機構部分をアルミ素材でサンドイッチしたりしているが、通常だとネジで固定したり、両面テープを使ってくっつけている。しかし、VAIO Zでは、剛性を確保するために接着剤を使用している。「両面テープと接着剤とでは、まったく剛性が違います。同じ素材を使用しながら剛性を高めるために、接着剤を使用した加工方法を採用しています」(大西さん)。

実際、サンプルとして両面テープで固定したものと接着剤で固定したものをひねって見たが、接着剤で固定したものはビクともしない。同じ素材でも加工方法によってこれほど差が出るのかと思うほどだ。ただ、接着剤は管理が大変なのであまり使いたくないとのこと。商品化するにあたり、導入初期段階から設計、生産技術メンバーと協議しながら導入しているそうだ。

アッセンブリのラインは、先ほどの実装とは違い、ほとんど人が作業にあたっている。そのため、人的エラーを極力排除するための工夫が随所に散りばめられている。そういった、組み立て作業を行なう際にサポートする専用器具を作るのが、生産技術の人たちだ。

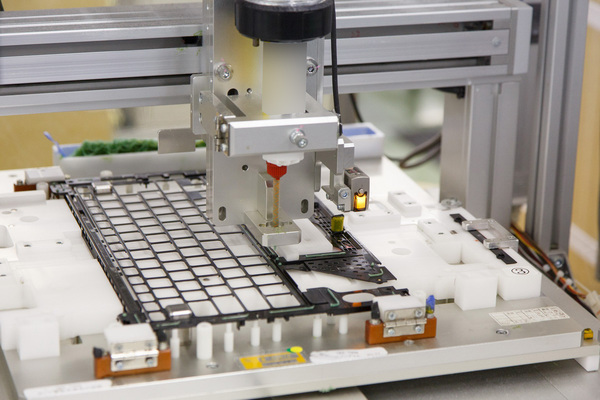

例えば、キーボードフレームとパームレスト部分を接着剤で貼り合わせる際も、機械で適量の接着剤を塗布。位置合わせする専用の機器を使って人の手で貼り合わせている。この器具がないと、微妙なズレが生じてしまい、不良率が高くなってしまう。「試作段階から、そういった器具類を作り検証しているので、量産時にはほとんどトラブルもなく、みなさん作業できています」(大西さん)。

接着剤を塗布する際も、塗布した時間を管理。接着剤が固まる前に貼り付けを完了させる仕組みが取られている。「バーコードで時間を管理し、接着時の問題を排除しています。厳選したメンバーがしっかりやってくれています」(大西さん)。

接着時の位置合わせで、位置がわかりづらい場合は、マイクロスコープカメラを取り付けて人間の作業をフォローするようにしている。設計者と生産技術、現場の人の意見を聞いて、しっかり量産できる体制を随時整えている。

ほかにもタッチパネルをディスプレーハウジングに貼りつける際、位置がズレないようにする器具や、底面のビスを締める際にほかを傷つけないためのカバーをつけたりと、様々な工夫やそのための器具が用意されていて、スタッフの人たちは難なく作業をこなしていた。いくらサポートする器具があっても、スタッフの職人技には感銘した。

組み付けたあとは、正しく動作するかプログラムを実行する。SSDへテストプログラムをインストールし検査。ほかにも、シールドボックスでは無線の検査をしたり、液晶の検査はカラーパターンを撮影し神様画像と比較して確認したりする。キーボードのフィーリングに関しては、人間の感覚が頼りで、スタッフが1キーずつ叩いてチェックするそうだ。

最後は、OSのインストールやバッテリーの充放電、同梱するACアダプターのチェックを行なっている。1台1台にタグがついており、インストールされるソフトの情報をサーバーからダウンロードし、自動でインストールされる。

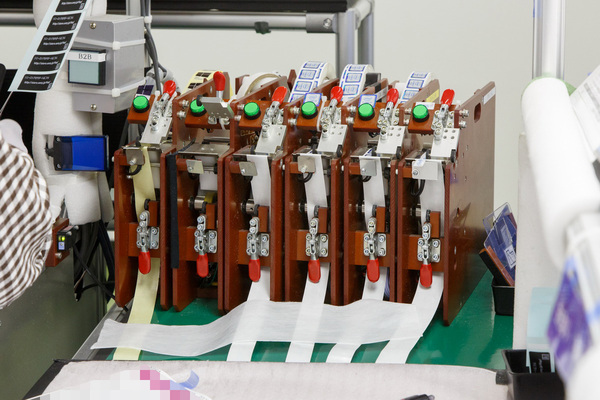

本体に貼るラベルも、製品1台1台違う。このため、見間違い、取り間違いの可能性が高いので、タグのバーコードを読み取ると、貼り付けるラベルが自動で剥離される。ラベルを取ると、貼る位置にLEDを照射して、位置決めもわかるようになっている。これなら、知らない人でもやれそうなくらいだ。そういった工夫をいれながら、いいものを作るために、スタッフの負担を軽くしている。

新製品の箱を開封して、貼られているラベルが少し曲がっているだけでも、心が折れることもある。そこまで注意を払って、作り上げる姿勢は、流石はMade in Japanと言えよう。

この連載の記事

- 第56回

ビジネス

Windows Embedded Standard 7の延長サポート終了迫る。対策は万全? - 第55回

デジタル

パスワードは限界、テレワークにも効く生体認証「EVE MA」をVAIOと使う - 第54回

デジタル

テレワークのセキュリティ対策で関心度上昇中、「TRUST DELETE Biz for VAIO PC」とは? - 第53回

ビジネス

大量にマシンを導入する際に考える予算と生産性のバランス - 第52回

ビジネス

モバイルワークで重要なWeb会議を実現するのに必要なもの - 第51回

デジタル

リモートワークの選択肢が必須の時代、新型VAIO SXシリーズの輝きが増す - 第50回

ビジネス

ケーブル1本で何でもできるUSB Type-C搭載がマシン選びのキモ! - 第49回

デジタル

デスクトップPCからのリプレイスで選びたい、VAIO Pro PH - 第48回

ビジネス

Windows 7 EOS間近! いまやるべきWindows 10への移行のキモ - 第47回

ビジネス

メインマシンとして使える900g以下PCが、働き方改革の課題を解決する

この記事の編集者は以下の記事もオススメしています

-

デジタル

「VAIO、法人向く。」の現在を探る -

デジタル

日本のビジネス市場の要望を取り入れて不満をなくすことがVAIOとしてのものづくり -

デジタル

企業がPCを選ぶとき――VAIOも使う情シス担にPC選定基準を聞く -

デジタル

VAIOが品質管理に取り入れた独自の基準とは? -

デジタル

企業導入の決め手! VAIOならではの導入支援サービスとは? -

デジタル

働き方改革の第1歩は「紙」の問題、VAIOと一緒にここを攻める -

ビジネス

まずはモバイルワークから、そのとき気を付けたいたった一つのこと -

デジタル

VAIOの軽量性と「ビデオ会議ツール」の活用で、速度感のある働き方を -

デジタル

VAIO Phone AのDSDS対応が企業にもメリットをもたらす -

デジタル

VAIOが約2年ぶり進化、新VAIO Pro PGはLTE対応で「常につながる」 -

デジタル

日本製11型ノート「VAIO Pro PF」の魅力に迫る。外観一新・より軽く -

デジタル

VAIO Pro PF / PGは買えば無料でLTEが体験できる、速度も計測した -

デジタル

モバイルでPCを紛失、そのときVAIO Proは? -

ビジネス

モバイルなのに持ち出せない、そんな矛盾をなくす『Workspace MDM』 -

デジタル

VAIO Pro導入のポイント、コスパも含めて正しくマシンを選ぶには? -

デジタル

なぜVAIOは、Windows 7のために新モデルを投入したか -

デジタル

VAIO Pro PF/PGに、第8世代CPU搭載モデル -

デジタル

Core i5をi7より速くする「VAIOの高速チューン」を検証、効果を実感! -

ビジネス

Windows 7のサポート終了まで2年を切る、早めのマシン切り替えが正解 -

デジタル

法人へ向いたVAIOの取り組みを訊く -

デジタル

11インチの新VAIO Pro PFは、なぜ企業ニーズへの理解がにじみ出た機種と言えるか -

デジタル

なぜVAIOは組み込み向けWindowsを、自社製品に取り入れたのか -

デジタル

SMS通信で完全消去「TRUST DELETE Biz for VAIO PC」限定のセキュリティー -

デジタル

VAIO独自のファインチューニングは、より手軽な価格だから意味がある -

ビジネス

VAIO、アジアでの販売地域を拡大 -

デジタル

JSOLがシンクライアントのマシンとしてVAIOを導入した理由 -

ビジネス

PCの買い替え時期は? 減価償却やサポートから考える最適解 -

ビジネス

LTE over IPがもたらす通信の働き方改革 -

ビジネス

パスワードをいまだに使い続けるのは「セキュリティ的にあり」か? -

ビジネス

Windows 10 IoT Enterpriseと通常版の違い、導入の注意点は? -

ビジネス

コミュニケーションの課題を、モバイルノートはどこまで解決するか? -

デジタル

既存の2in1にダメ出しした「VAIO Pro PA」の“快”答 -

ビジネス

働き方改革の要点は「時間改革」、LTEの価値はムダな会議の削減だけでない -

ビジネス

ビジネスの必須ツールとなった「ウェブ会議」の基礎知識 -

デジタル

2in1「VAIO Pro PA」だからできる新しいワークスタイル -

デジタル

VAIO Pro PAであまり語られない、法人導入と運用のしやすさ -

デジタル

新VAIO Pro PKは「働き方改革」の救世主、USB充電や4K表示にも対応 -

デジタル

法人でも愛される「VAIOの秘密」はエンドユーザーを意識したこだわり

過去記事アーカイブ

- 2024年

- 02月