こんな所までこだわるの!? GALLERIA(ガレリア)の品質向上の取り組みを徹底取材! 第4回

ユーザーに安心とワクワクを感じてもらうために改良したGALLERIAの梱包箱もチェック

6段階に及ぶ徹底した検査を実施、サードウェーブが追及する安心・品質管理への並々ならぬこだわりとは

2021年12月08日 11時00分更新

OSやアプリのインストールと電気・負荷試験は同時に実施

製造時の検査でもっとも力を入れているというのが、④の「パソコンとして動作するかの電気テスト」。メモリーが半分しか認識されない、高負荷が続くとフリーズするといったように、「正常に動いているかのようにみえて、実は不具合がある」という部分を発見できるのが、この工程となるからだ。

その前に、パソコンとして完成させるためのOSとアプリのインストールが必要だ。

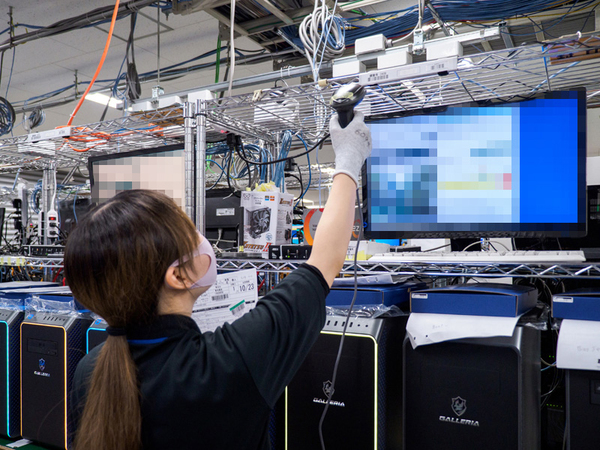

この手順を詳しく書くと、まずはテストスペースへとラックにのせたパソコンを移動し、電源やディスプレー、LANなどに接続。パソコンにバーコードリーダーを接続し、指示書のバーコードを読み取ることで、インストールするOSやアプリが自動でインストールされるオートメーションだ。

OSもインストールされ、パソコンとして動作するようになるといよいよシステムの検査だ。

「ハードウェアのテストは、米メーカーと協力して開発したツールを使用しています。CPUやビデオカードの動作テスト、メモリーやストレージのリードライトといったテストを20項目以上、自動で行なえるようにしています。その後で、システム負荷テスト……エージングテストを実行して、これでシステムとして安定動作するのか、といったことを確認します」(片野氏)

ここまではほぼ自動で行なわれるのだが、網羅できないテストもある。例えばUSBポートが正常に使えるか、ヘッドフォン端子からちゃんと音が出るのか、といった部分だ。こういった点も1つずつ手作業で行なっているとのことだ。

作業者やカスタマーサポートと情報交換し、改善を繰り返す

検査を多くすればそれだけ品質は向上していく。「BTOパソコンに限らず、組立作業で不良を0にするというのは難しいですが、できる限り高精度にすることはできます。その方法として取り組んでいるのが、システムや環境、教育、それに厳しい検査で防いでいくことです」(片野氏)

システムで防ぐというのは、前回の組み立て工程でも紹介したのだが、組み立て支援システムなどを活用することだ。具体的な製品写真でネジ止めする位置を指定する、ケーブルを挿す場所や取り回しをみせるといったのが、これにあたる。作業が前後するようなら、その作業手順を見直す、というのもシステムの役割だ。

また、製造ラインのレイアウトやスペースの活用といったものが環境にあたるだろう。それこそ作業台の適正な高さ、また、高度なスキルを持つ人が担当する、こういったことが環境の整備といえる。

もちろん、作業者個人の技量に頼るばかりでは安定しない。そのため、組み立てポイントをしるためのトレーニングや座学を取り入れ、教育で作業者のスキルアップを図るというのも効果的だ。

そもそもの手順などを見直し、いかに不良の発生が起きにくくするのかという点に取り組むのが、品質管理部の仕事といえるだろう。この改善点を探すため、定期的に工場内をみて回ったり、製造部とコミュニケーションをとり、現場の意見も取り入れるようにしているそうだ。

「単純に不良をみつけるだけではなく、原因を探し、対策を考え、実行。そして効果があるのか調べ、どのくらいの効果なのかを確認する、というところまでしっかりとチェックしています」(片野氏)

改善の際、パーツの仕様変更・カスタマイズは自社ではできないため、パートナー企業に協力してもらうことになる。自分たちで対応できないからほかの方法で対処するのではなく、手間がかかっても、根本となる原因を解消するという姿勢は、品質へのこだわりの現れだといえる。

「これ以外にも、カスタマーサポートからも情報をもらい、ユーザーからの要望を取り入れたりしています。例えばビデオカードを挿しているパソコンで、マザーボード側のHDMI端子をシールで封印するというのも、カスタマーサポートから得た情報から行なった対策です」(片野氏)

もともとHDMI端子にはキャップを付け、ケーブルがささらないようにはしていたものの、ユーザーがもっとわかりやすく簡単に認識できるようにしたいと考えていたという。そこでシールを貼ることで、セッティングの際に、より迷わないようにしているわけだ。

こういった幅広い対策を取り入れることで、製品品質の向上、製造スピードの改善、カスタマーサポートやユーザーの負担を減らしている。

この連載の記事

-

第7回

sponsored

「助けて!画面が出ないの!」を5割減、GALLERIAサポートの見習いたい思考法 -

第6回

sponsored

各社高品質へのこだわり話が止まらない! GALLERIAとその中身を担うPCパーツメーカーASRock、オウルテック座談会 -

第5回

sponsored

常にPCゲーマー目線で考えるGALLERIA(ガレリア)の品質へのプライドとこだわり、ブランドサイトに込められた想いとは? -

第3回

sponsored

サードウェーブのBTOパソコン製造現場に潜入! 製造の品質や効率を徹底的に上げるための数多くの工夫を聞いた -

第2回

sponsored

マザーボードは納得のいくオリジナル仕様に、デスクトップでも落下試験実施! GALLERIA(ガレリア)の品質へのコダワリと熱意が半端ない -

第1回

sponsored

サードウェーブ綾瀬工場でGALLERIA(ガレリア)の電源品質へのこだわりに迫る! - この連載の一覧へ