ソーラービジネスユニット滋賀工場とは

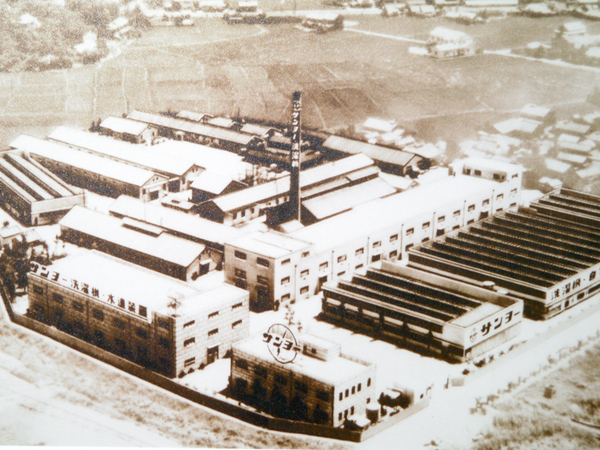

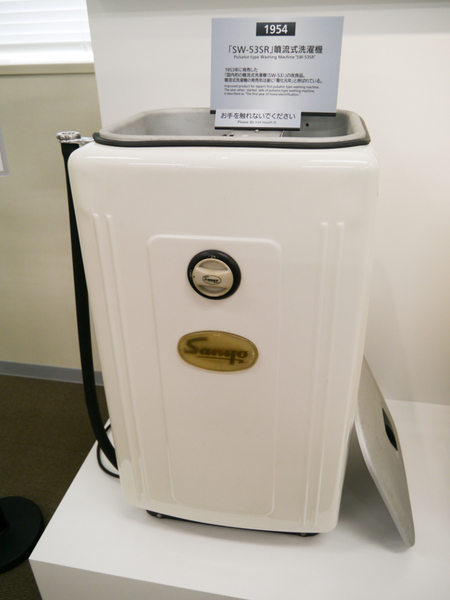

滋賀県大津市のソーラービジネスユニット滋賀工場は、JR琵琶湖線石山駅から車で約5分の距離にある太陽光モジュールの専用工場だ。もともとは三洋電機の家電製品の主力工場として、1950年から稼働。1953年には国内初の噴流式洗濯機を生産するなど歴史的な役割を果たしてきた地でもある。

甲子園球場とほぼ同等規模となる敷地面積に、2008年に竣工したA棟と、2010年に竣工したB棟で構成されている。

パナソニックは95億円を投資して、年間生産能力を1GW以上に増強する計画を打ち出しており、ここでは、滋賀工場およびセル生産を行なう島根工場において、既存建屋に生産ラインを増強し、年産150MWを増産。2016年3月から生産を開始することを明らかにしている。

滋賀工場のモジュール化工程では、セル、タブ線、強化ガラス、充填材、バックシート、シリコン樹脂、アルミフレーム、コネクタ付き端子ボックス、製品ラベルという少ない部品点数を組み合わせることになり、タブ付けストリング、ストリング配列・配線、セッティング、EL検査、ラミネート・キュア、アルミフレーム取り付け、端子ボックス取り付け、外観検査、電気特性検査、梱包という工程を経て、出荷されることになる。

タブ付けストリングおよびストリング配列・配線では、125ミクロンのタブ線を使用し、縦12列×横6列の72枚のパネルを配置。機械と人間による目視により、きしみや割れ、欠けなどを検査。さらに、EL検査によって、高感度カメラで撮影した画像から、人の目では見えない配線ミスなどを見つけだす。これは全量が対象で行なわれる。

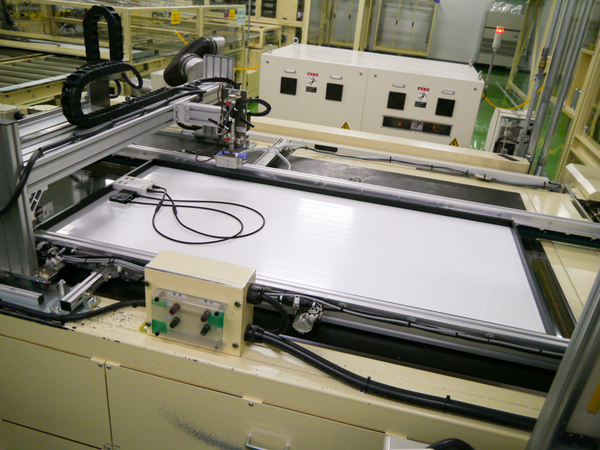

ラミネート・キュアの工程では、セッティングされたモジュールの空気を抜いてラミネートする工程。4枚のモジュールが1台の機械でラミネートされるが、時間をかけてじっくりと作業を行なっているのが特徴。ラミネートのための温度を徐々にあげてから、モジュールをラミネート。さらに、ラミネートした後も充填材をなじませるように時間をかけて温度を下げてから次の工程に送られる。

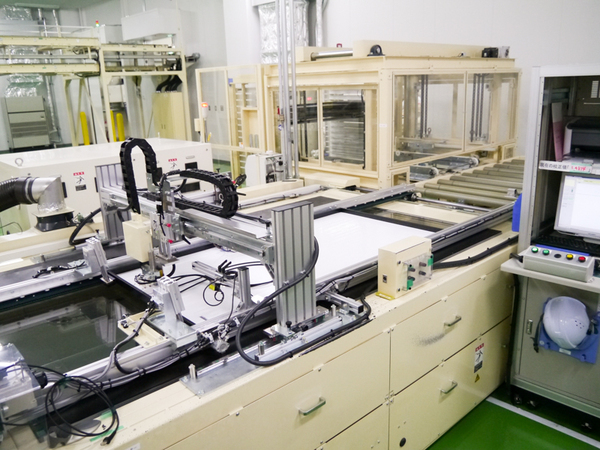

ラミネート後のアルミフレーム取り付けは、ロボットアームを使用しているのが特徴。防水性を確保するためシリコンを注入しながら、軽量のアルミフレームを2本ずつ持ち上げて取り付けている。ここでは、コーナーピース方式という同社独自の手法を採用したことで、アルミフレームにはねじ穴がなく、さびにくいという。正確な組み合わせが必要なことからロボットを採用するが、人の目で検査していることが特徴だ。

端子ボックス取り付けでは、ボックス内部にシリコンを注入し、防水性と絶縁性を確保。その後シリコンが乾くまで時間をかけて乾燥させる。

外観検査は、機械と人の目を使って表面および裏面で実施。ガラスの色ムラなどもチェックする。

最後の電気特性検査では、ソーラーシミュレーターを使用して、屋根に設置した際と同じ環境を想定して、電気特性や絶縁性などを検査。244Wの出力を持つ現行モデルの場合、それを超える出力を達成したものしか出荷しないことを決めている。実際、検査工程では246〜247Wの出力が確認できた。そして、最後に梱包し出荷される。梱包は必要最小限となっており、バーコードの横には、電気特性検査で表示された数値も示されている。

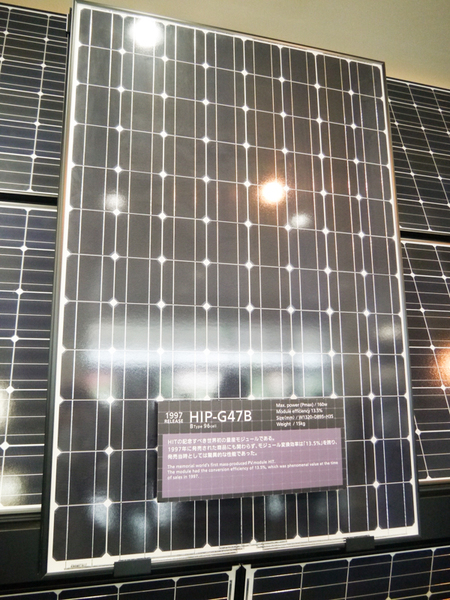

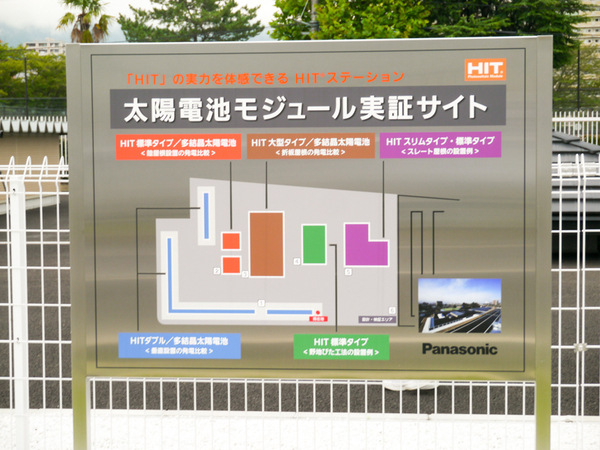

一方、同工場内には、太陽電池モジュール実証サイト「HITステーション」も設置している。ここでは様々な形態で太陽光パネルを設置して、効率性の高い発電を実現するための技術開発などに反映しているという。多結晶型の太陽光パネルと比較し、パナソニックならではのHITの効率性などを実証しているという。