半導体レベルの製造ライン

製造ラインはクリーン度にしてクラス100。単位体積あたりの0.5μmより大きいちりの量が100個以下ということ。通常の腕時計製造ラインがクラス1万なので100倍だ。クラス100というのは写真フィルムや半導体・TFT液晶のような精密機器工場レベルだという。御社は何を作ろうとしているのか。

作業着に着替え、作業靴をはき、マスクをかけ、全身ライトブルーのいでたちになったところで準備は完了。除電マットで静電気を落とし、エアシャワーを浴びてホコリを飛ばし、厳重な気持ちでクリーンルームに入っていく。

見えてきたのはベルトコンベアーに並んだ大量の組み立て機械! もうこれだけでテンションが上がってくる。フルオートメーション化されているのかと思いきや、どのラインにもちゃんと人が立っている。これがなぜかという話は後ほど。

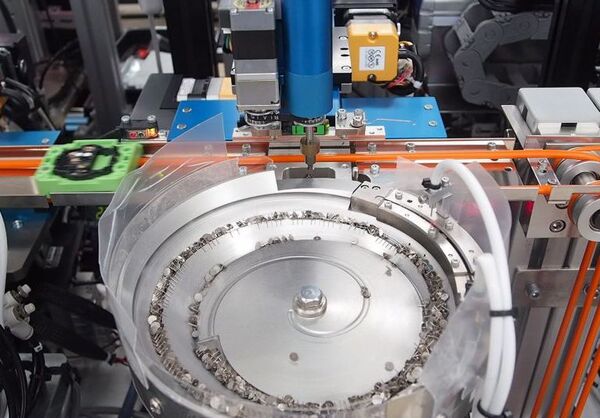

まず見せてもらったのはムーブメントをつくるラインだ。合計9本のうち1本が、部品のちがいから電子リューズ機構専用のラインになっているらしい。

「キャリア」と呼ばれる緑色のコンテナにメインプレートが乗り、コンベアーに流れる。コイルやステーター(磁界を発生させるための部品)あるいはローター、2番車や3番車といったギアなどムーブメントの部品が1つずつ搭載されていく。

ラインの最後に、たとえばギアの噛み合わせを確認する人間が入る。なぜか。

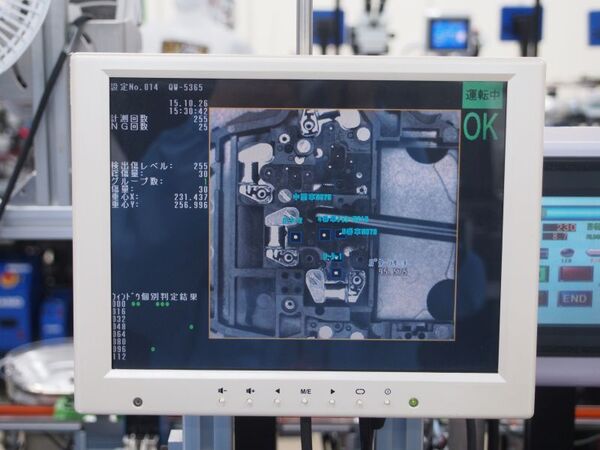

もちろん機械的に確認はしているのだ。ラインの6か所にセンサーがついていて、独自開発の画像処理技術で精度をチェック。ギアの位置をみたり、シャフトの長さから良品を選別したり、不良商品の流出を防ぐ工夫は施してある。

しかし、最終的に欠品やズレがないかを確認して、品質を確保するのは人間でなければならないというのがカシオのこだわりだ。

機械も完璧ではない。たとえば画像解析だと奥行きの診断が難しくなる。部品の位置や搭載点数に間違いがないかは機械でチェックし、ギアの重なり具合などは、人間の目で微調整をして仕上げさせるのがもっとも効率的なのだという。

なお組立機械ごとにディスプレイがつき、1個あたりにかかる時間、エラーがないかどうかを示している。もちろん情報は中央で管理していて、これを現場のスタッフも確認できるという構造で、合理化がはかられている。

そしてムーブメント製造ラインを過ぎると、ついにプレミアムプロダクションライン(PPL)のおでましだ。G-SHOCKフラッグシップモデルなどが作られている。手で。そうなのだ、ここがやっぱり「人間の手」なのである。