製造現場が263件のアプリを開発 業務のデジタル化、工事の進捗管理、設備の稼働状況など

目的はデジタル化にあらず 花王がPower Platformの活用事例を披露

2022年10月21日 09時00分更新

花王の和歌山工場では製造現場の担当者が263件のアプリを開発

今回の説明会では、Power Platformの活用事例として、花王の取り組みを紹介した。

花王のSCM(サプライチェーンマネジメント)部門では、中核的な生産拠点である和歌山工場を中心に、製造現場の担当者がPower Platformを活用して、263件のアプリケーションを開発。生産現場における業務のデジタル化のほか、工事の進捗管理、設備の稼働状況の見える化などにも活用が広がっているという。

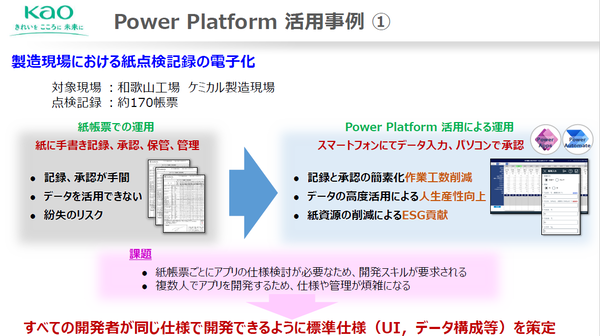

具体的な事例のひとつが、製造現場における紙点検記録のデジタル化である。

和歌山工場のケミカル製造部門では、設備の点検記録を紙で行なっていたが、Power Platformを使い、スマホで点検記録を入力できるアプリを開発した。手書き作業から解放し、過去の記録もその場で参照できるようにした。また、点検結果の入力から上長の承認までのワークフローを自動化。業務の大幅な削減と効率化が可能になったという。

花王 SCM部門 技術開発センター 先端技術グループ マネジャーの竹本滋紀氏は、「紙の点検記録は約170帳票にのぼっていた。アプリ開発の際には、開発ルールを策定するとともに、テンプレートを作成。ITエンジニアと市民開発者が、同じ仕様で開発できるようにした」という。

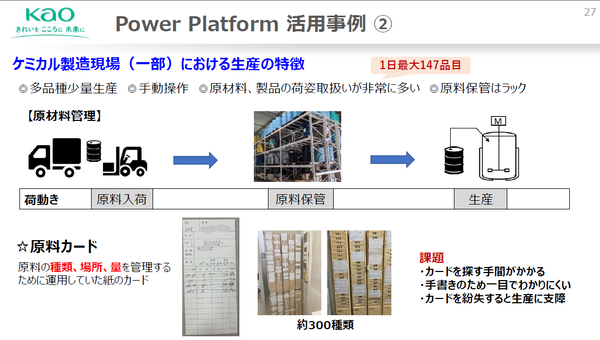

また、Power Platformにより、原料カードのデジタル化も進めたという。

ケミカル製造現場では、多品種少量生産を行なっており、1日最大147品目に渡る幅広い製品や原材料を扱っている。また、バルブ操作など手動での作業が多く、原料保管にはラックを使用しているという特徴がある。

これまでは、紙の原料カードを用いて、原料の種類、保管場所、量を管理し、運用を行なっていたが、紙のカードを探す手間がかかったり、手書きのための内容が一目でわかりにくかったり、カードを紛失すると生産に支障をきたすという課題があった。

そこで、Power Platformを活用してデジタル化し、スマホで操作できるようにした。加えて、紙で管理していた原材料管理に留まらず、新たに危険物管理も実現。「オペレーターは年間480時間の効率化が可能になると試算している」という。

シチズンデベロッパー推進体制を構築 ローコードツール定着の鍵とは?

花王のSCM部門でPower Platformを採用した理由について、竹本マネジャーは、「すでにMicrosoft TeamsやAzureなどのマイクロソフト製品を使用しており、親和性が高かったこと、Office 365のライセンスがあり、無償でPower Appsを利用できることが背景にあった」と説明。「日本マイクロソフトのエンジニアによるYouTubeを参考に、自分で作ってみたところ、数10分でアプリが完成した。直感的にこれしかないと考えた」とする。「すでに263件のアプリが開発されたことを考えると、この選択は間違いではなかった」と自信をみせた。

さらに、ローコードツールの定着化のポイントとしては、導入支援体制をつくり、組織的にバックアップしたこと、キーとなる開発者を育成して、推進役が周囲の社員を巻き込んでいったこと、年2回の開発事例発表会を行い、成果を共有したことなどをあげた。

また、シチズンデベロッパー推進体制を確立。2022年10月には、開発者向けの情報提供サイトである「シチズンデベロッパーサポートサイト」を公開し、独自の教材や、動画の外部リンク、Q&A集のほか、SCMアプリストアを用意して、開発されたアプリの機能や目的、使用方法などを紹介。情報共有を通じて、アプリを横展開できる仕組みも構築した。

「目的はデジタル化することではなく、デジタル化したデータを活用して、設備の管理に活用していくことである。今後は、設備の点検記録をもとに、予防、予知につなげることができると考えている。一部には、Dataverseなどの有償版でしか実現できない案件も生まれている。一部ライセンスの購入を進めながら、現在の取り組みを加速させる。今後は海外工場にも展開していきたい」と述べた。