国内家電メーカーの撤退が目立つ中、茨城県日立市で家電の生産を続けているのが日立。国産の自社製モーターを強みとする掃除機は得意分野のひとつです。掃除機をつくっている日立グローバルライフソリューションズ多賀事業所を取材したところ、工場の面白さに興奮してしまいました。

●日立で作る日立の掃除機

JR常磐線・常陸多賀駅から、車で数分走ると見えてくるのが多賀事業所。東京ドーム7.5個ぶんの敷地に建屋が並び、掃除機、洗濯機、炊飯器、電子レンジなどをつくっています。

多賀工場ができたのは1939年。電気製品の量産工場として設立され、扇風機や井戸ポンプ、モーターなどをつくってきました。1954年には掃除機の第一号機を開発。業界初の紙パック掃除機をつくったのも多賀工場です。その後工場から事業部に名前が変わり、今年で設立80周年を迎えました。

掃除機は部品を組み立てて製品の形にする最終工程だけではなく、素材の加工から成型まですべてを同じ敷地内でやっています。掃除機に使うモーターの生産、掃除機の外郭をなすプラスチックのモールド成型、コードを出したりひっこめたりするコードリール生産を隣同士でやっている形です。

試作から量産まで、すべての工程が近くにあるのが強みですね。

●すごいぞ「からくり工場」

掃除機生産ラインに入り、初めに感心させられたのは、1人の作業者が掃除機1台をすべて組み立てているということでした。いわば「ワンオペ」です。

日立では2002年までは分業で流れ作業をしていましたが、2011年からは作業者1人ですべてを組み立てられる「1人完結セル生産」に切り替えています。理由はライン全体に必要な人数が少なくなり、ほかのメーカーに頼んでいた仕事を自分たちでできるようになるとか、生産台数を増やしたり減らしたりしやすいなど、いいところがたくさんあるからということでした。

実際にキャニスター式掃除機を組み立てるところを見てみると、15台の作業台があり、全員が同じ作業をしていました。コンベアから流れてくる部品を作業台にのせて組み立てています。完成品はやはりコンベアで検査工程、梱包工程に流れ、最後には倉庫までたどりつくようになっているということ。生産から出荷までがすべてコンベアでつながっているというのも驚きです。

面白かったのは、作業者が組み立てに集中できる工夫の数々。

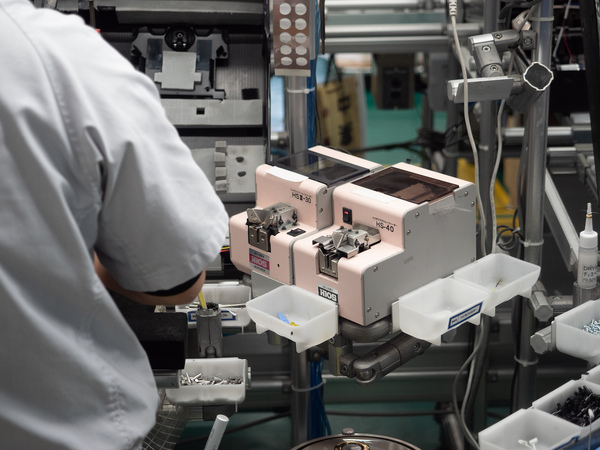

まずはロボットのような「からくり作業台」。組み立てに使う工具が「どうぞ使ってください!」という感じでスッと出てきたり、逆に、組み立ての邪魔になる作業台が「失礼しました!」という感じでひっこんだりします。カシメを打つときは端子の部品を取るとカシメ用の工具が「どうぞ!」と出てきて、決められた回数だけ打たないと元に戻らないようになっています。うちの台所も鍋や包丁が「どうぞ!」と自動的に出てくるようになってほしいですね。

部品供給もロボットのようなしくみ。作業台にセンサーがつき、部品が減ると「部品ください!」と信号を出します。部品置き場が信号を拾うと、部品をのせた台車が「あいよ!」という感じで作業台まで走ってきます。前まで作業台の裏にいた部品を供給する人がロボットになったような形です。

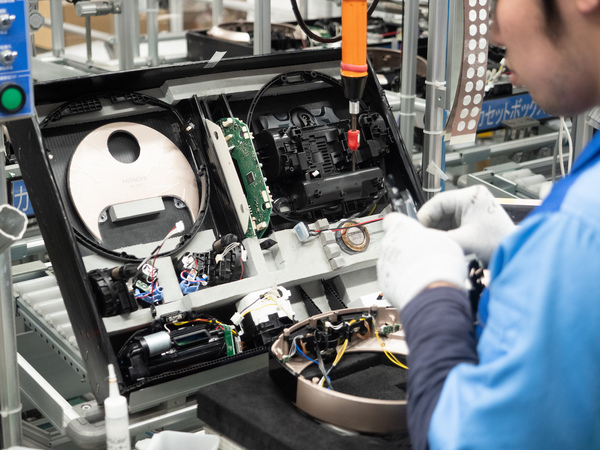

組み立てが難しいロボット掃除機は、作業台のモニターに映る「正しい作業」画像を見ながら作業できる仕組み。作業台には作業者の手元を写すカメラもついていて、正しい作業ができているかを画像で判定、OKが出たら次の作業に進んでいくようになっています。

作業台はやはりからくりじかけになっていて、作業に応じて、ねじをしめるドライバーがシャーッと流れてきたり、ねじをとりだす機械がウィンッと前にせりだしたりしていました。

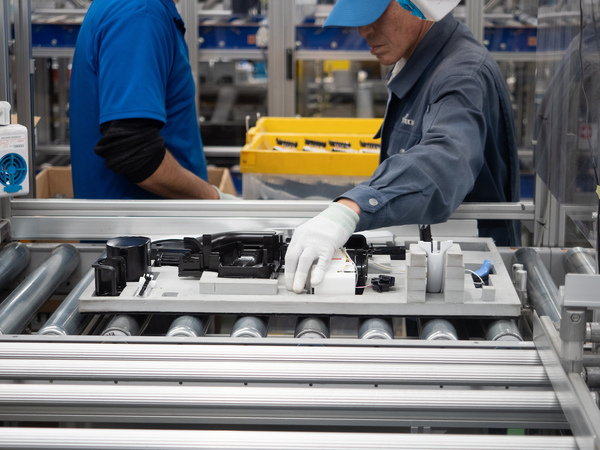

最後にスティック掃除機はすべての部品がトレイにのり、社内食堂の日替わりランチのように流れてくるので、そのままトレイの上で組み立てができるというものでした。作業者は部品をとる手間がなく組み立てに集中できます。

個人的に興奮したのはトレイに部品を入れる穴がキチッと空いていて定位置管理ができていたこと。うちでごはんを食べるときもトレイにしたくなりますね。

工場全体に、青い作業服の作業者は並んでいるものの、作業が機械化されているので自動化しているような印象がありました。人間が部品のように取り換えやすくなっていると考えるとやや恐ろしいですが、技術の日立らしい工場だと感じます。