ファイナルオーディオデザインから、64チタンを採用したイヤフォン「LAB Ⅰ」が発表された。直販サイトでのみ150セット(日本販売分は30セット)の限定販売となる。発売日は2月28日で、価格は16万円。

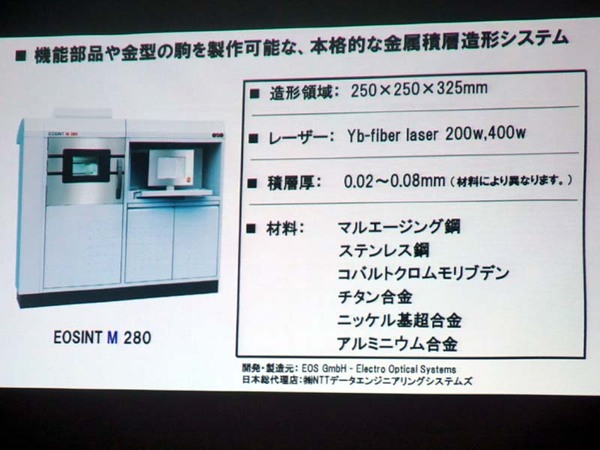

本製品の最大の特徴は、3Dプリンターで造形されていること。造形はNTTデータエンジニアリングシステムズと共同で行ない、装置はドイツのEOSの金属積層造形システム「EOSINT M 280」で行なった。金属積層型の一体成により、音質面でメリットがあるという。

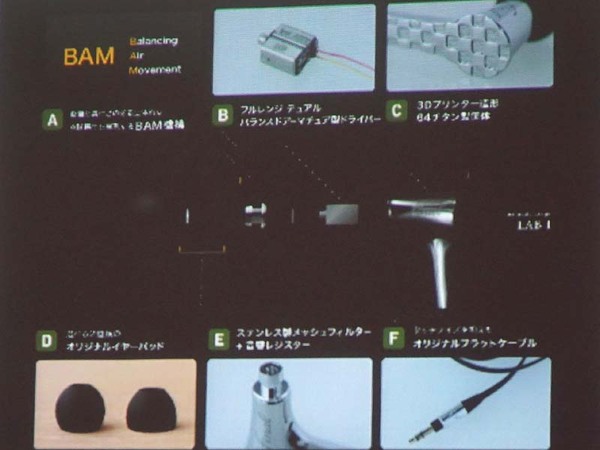

内部には高域用と低域用でBAドライバーを2つ内蔵。本来、BAドライバーの2way構成は、各ドライバーの干渉や帯域分割回路や抵抗といったパーツによる影響で音の生々しさが失われる傾向にあるというが、新製品は独自にカスタマイズしたBAドライバーを採用しており、これらの問題を解消しつつ、量感のある低音を実現したという。

3Dプリンターで造ったモノを売る

簡単に聞こえるが大変な苦労が……

今回の製品の「LAB」はブランドネームで“ラボラトリー”を意味する。文字通り、流通などの縛りを考慮せずに開発した実験的かつ画期的な製品となる。

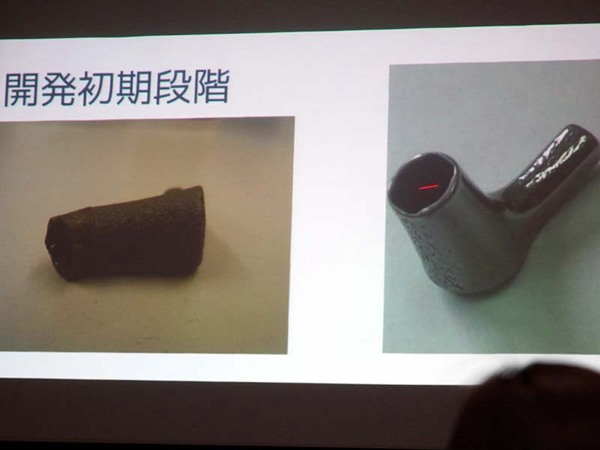

何が画期的かというと、3Dプリンターで造形したものを製品として販売することだ。3Dプリンターの造形で製品レベルの完成度を実現するために、3Dデータの製作から実際の造形、造形後の仕上げまで、多くの試行錯誤を行なったという。

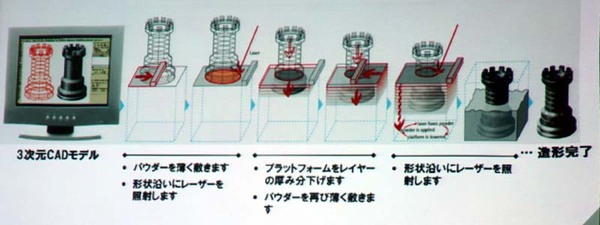

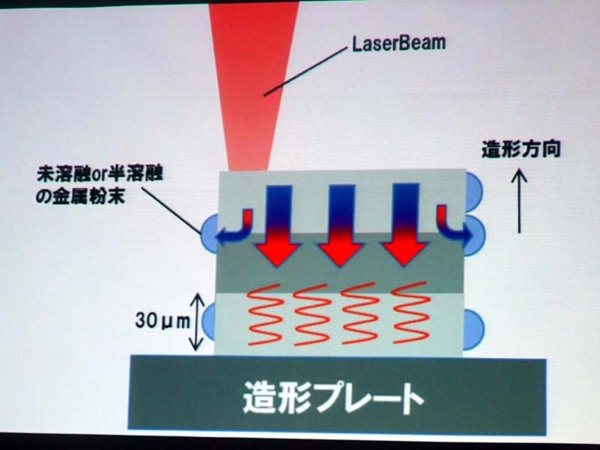

例えば、金属積層造形は薄く敷き詰めた金属粉にレーザーを照射して固め、その上に金属粉を敷いてレーザーを照射する、という工程を繰り返すわけだが、周囲の粉末が半溶融するなどしてきれいな表面にはならない。また、上から下に斜めになっている構造体を造形する場合も、その仕組み上レーザーの跡が残り、美しい質感にするのは難しいという。

実際、一次試作の段階ではななめの部分はボコボコの状態で、これを改善するために角度によってレーザー照射の強さを変えるなど試行錯誤を続けたという。

素材についても検討を重ねた結果、アルミ6%、バナジウム4%の配合の粉末――つまり64チタンになったわけだが、この素材は磨きにくく、美しい光沢を出すのは難しい。

記事公開当初、チタン4%と記載しておりましたが正しくはバナジウムです。お詫びして訂正します(2014年2月19日)

そこで、金属特殊加工専門のコーディネート企業であるプロポックスと協力し、さまざまな方法で仕上げの方法も開発。その結果、金属表面に光沢を出せるまでの完成度を実現したという。

3Dプリンターでイヤフォンを製造するノウハウを

他社にも提案! オーディオ市場を変えるか!?

ファイナルオーディオデザインはこの製品を試験的な意味合いのあるLABブランドで限定販売し、購入者に対してインタビューを行ない、さらなる製品開発につなげていくとのこと。ちなみに、試験的といいながら16万円という価格は高い気がするが、開発費まで含めるととても採算の合わない価格とのことだ。

これには同社なりの考えがある。同社はもともとMCカートリッジや昇圧トランスなどの開発からスタートした会社で、その頃はオーディオショールームなどで客と対話し、製品開発につなげていた。

ただし近年はヘッドフォン/イヤフォン製品が主流となり、その開発や生産の拠点はフィリピンで行なっている。このため、開発チームが顧客と直に接する機会は少なく、さらにヘッドフォン開発には金型設計を含めて3000万円ほどの初期費用がかかるため、その回収のために不特定多数のユーザーにウケる製品を開発せざるをえない。

つまり、現状は客との関係が希薄になり、エッジが効いた製品も作れなくなっている。しかし今回、3Dプリンターで量産製品クオリティーのものを製作したことで、多少偏った製品を製造・販売できるし、購入者にインタビューすることで客とのコミュニケーションも取れる。

さらに同社によれば「3Dプリンターでヘッドフォンのキーパーツを作ることで、それでしかできない製品ができる」ということで、すでに次回作も製作中とのこと。それだけではなく、同社はこの3Dプリンターによる製品化から購入者へのヒアリングまでの工程をパッケージにして、OEM/ODM案件として他社に提案していくとのことだ。