デジタルの力でコンクリート型枠の製造コストを削減 慶應義塾大学「DigitalArchi」

建築業界で問題になっているのが深刻な人手不足だ。現在は55歳以上が約3割を占めており、今後さらに減ると見られている。こうした人手不足を解決するためにさまざまなアプローチが行われているが、その中で注目を集めているのが慶應義塾大学発のスタートアップであり、KSIP(慶應スタートアップインキュベーションプログラム)の修了チームでもある「DigitalArchi」だ。

3Dプリント技術でコンクリート型枠で生み出す

「DigitalArchi」は2023年に設立された慶應義塾大学発のスタートアップ。3Dプリンタの大学研究員であり大手工務店の技術者だった松岡康友氏(代表取締役CEO)と、慶應義塾大学の田中浩也教授(取締役CRO)が共同で立ち上げた。

同社がアプローチしているのが、建築業界における人手不足。松岡CEOによると、建築業の労働力推移を見ると55歳以上が約3割、29歳以上は1割と高齢化が著しく、この数字は全産業の中でも深刻なもの。一方、建築需要は堅調に推移。そのため、人員が足らずに工事がストップするといった事態も起こっている。

「DigitalArchi」では建築業界での人手不足の解決を目指しており、そのアプローチのひとつとして目を付けたのが「コンクリート型枠」だ。

「コンクリート型枠」は、名前のとおりコンクリートを用いて建築する際に使用する型枠だ。通常、型枠は木製で、職人が手作業で作るため非常に手間がかかり、さらに相応の技術も必要。しかし、上記のように建築業界の高齢化や人材不足により、コンクリート型枠を作る職人も減っているのが現状だ。

そのため「DigitalArchi」は、「3Dプリント技術でコンクリート型枠を製造する」ことにより、人員と技術者不足はもちろん、資源問題の解決、さらには建築業界の発展に貢献している。

3Dプリント技術を活用するメリット

3Dプリント技術でコンクリート型枠を製造する利点として、職人の手を必要としないといった人員不足の解決に加え、「作業時間の短縮」が挙げられる。

松岡CEOによると、従来の工法と比較して現場での作業時間は約8割削減することに成功したという。3Dプリント技術でコンクリート型枠を作る場合、製造は工場で行い、現場ではプラモデルのように分割されたパーツをつなげるだけと、作業自体の難易度も下げることができる。

型枠製造の価格を抑えることもメリットに挙げられる。例えば、鋼を用いた型枠を製造する場合、3Dプリント技術に切り替えることで価格を3分の1にすることが可能。また、3Dプリンターを使うことで、従来の工法では難しかった曲線を生み出すなど、デザイン性を高められるのも、3Dプリントを用いることの魅力だという。

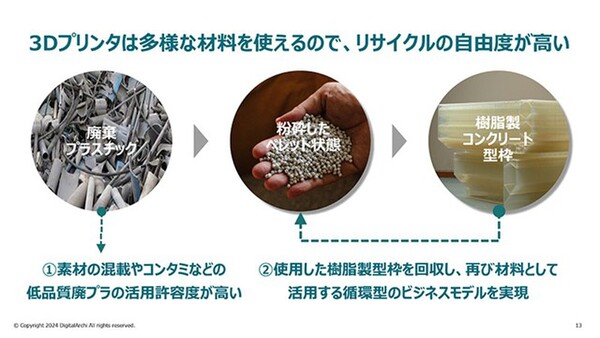

「DigitalArchi」の3Dプリントには廃プラスチックが利用されている。他の産業で利用できなくなった廃プラスチックでも、建設産業で型枠としては利用可能なことが多いため、社会全体のプラスチックリサイクルに貢献できるのがポイント。一度作った型枠を溶かしてもう一度使うなど、理想的な資源循環を生み出している。

高度な3Dプリント技術と低コストが大きな魅力

「DigitalArchi」の3Dプリント技術を支えているのが、取締役CROを務める田中浩也教授の研究技術だ。

田中教授は東京2020オリンピックで世界初のリサイクル3Dプリントによる表彰台制作の設計統括を担うなど「日本の3Dプリンター研究」のトップランナー。「DigitalArchi」が取り組んでいる事業には田中教授のノウハウが詰め込まれており、3Dプリンターで型枠を製造すること自体を特許化している。

松岡CEOは、「高い技術により生み出されるコンクリート型枠を、低コストで提供することが、他社ではまねできない『DigitalArchi』ならではの魅力」と話す。

すでに型枠を製造する企業や建築会社などと共同で実証に取り組んでおり、高い評価を得ているという。今後はより多くの3Dプリンターを導入し、より多くよりスピーディーな提供を目指している。同社の技術は人員不足の解決はもちろん、工期の短縮やコスト削減にもつながる。その結果、例えば住宅の価格や維持費を下げられる可能性がある。

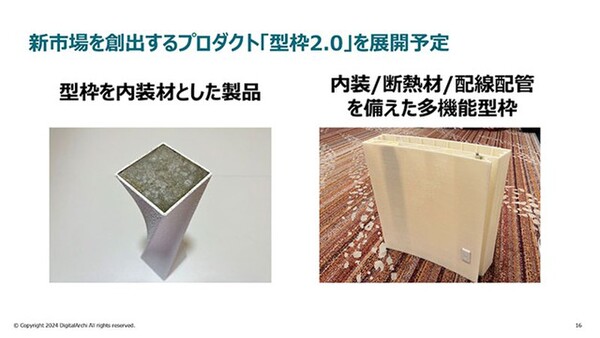

また、これまでは生み出せなかったような個性的な形の建物が登場することも期待される。実際に「DigitalArchi」では従来は取り外す型枠を内装材として用いたり、機能性を持たせたりと新しい取り組みをしている。