◆職人とロボットが組み上げるロータリー

大排気量1ローター化で問題となるのは、ローターのバランス精度と燃焼圧力の増加だったといいます。なかでもバランス精度は1ローターゆえ、より重要な問題になってくるのだそう。

フライホイールをみると、バランサーを設けるなど設計的な面での対策もなされていますが、あわせて製造工程から徹底的に見直しを図ったといいます。今回特別に広島の本社工場で製造工程の一部を見学させていただきました。

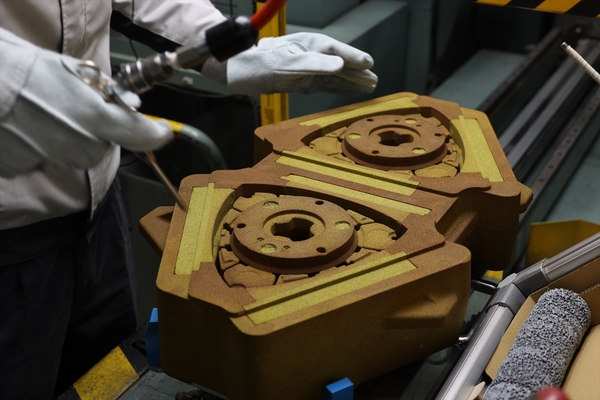

エンジンは部品から完全に内製。ローターの製造は砂型鋳造にアルミ合金の溶湯を注ぐところから始まります。この砂型鋳造は、スカイアクティブエンジンにも使われている製造方法だそうで、金型と違って砂型には保温効果があるため、溶けたアルミが隅々まで行きわたるという(=精度が高い)メリットがあるのだそう。この砂型を組み立てる際に、3Dスキャンを用いることで、素材寸法公差を54%改善したのだとか。

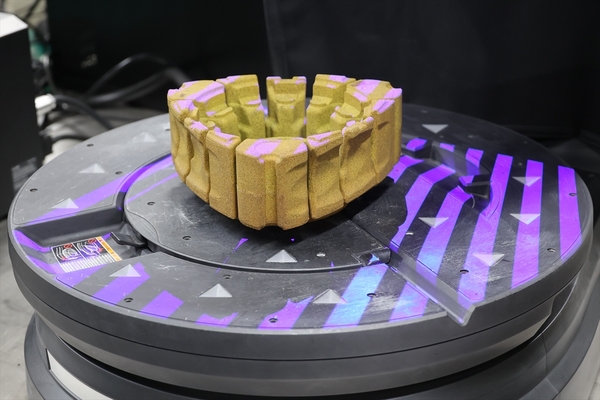

でき上がったアルミブロックを加工するのですが、従来は50の切削工程を行っていたところを、汎用マシニングセンター1台で加工できるよう工夫したことで9工程にまで削減しただけでなく、加工寸法公差の50%改善を達成。実際に現場を見ると、ロボットアームがマシニングセンターにローターをセット。マシニングセンターの扉が閉まると、粛々と切削加工をするという、半自動化ぶり。ちなみに13Bのローターも現在はこの方法で作成されているとのことです。

自動化の波はこれにとどまらず、従来は職人の手で行っていたバランス取り工程を、特殊な機械を用いて自動化。こちらは人間が機械にセットするのですが、あとはボタンひとつで計測。得られたデータがNCルーターのような機械に送られ、ローターの一部を切削。加工後、また計測をするという流れ。これによりバランス精度が75%改善したのだそう。ローターひとつでこの様子で、他の部品もほぼ似たようなもの。さらに主要部品はひとつひとつシリアルとデータが管理され、不測の交換が発生した時は、近い値の別部品が出荷されます。こうしてローターのバランス精度が保たれているのです。

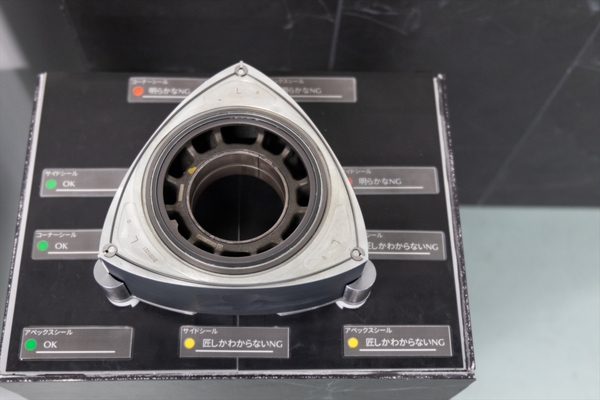

次なる問題である燃焼圧力の増加については、気密を保つアペックスシールを13Bより0.6mm肉厚化するなど、機械的な面の見直しが行なわれたほか、組立工程で匠とよばれる職人が品質を担保しているのだそう。

エンジン内部の組み立ては、工場の一角に設けられたクリーンルーム内で行なわれ、そこでアペックスシールを取り付けているのですが、バネの反発を手の感覚で確認するのだとか! 実際にNG品と合格品を触ってみたのですが、まったくもってわからず。ここは「自動化が進んでも機械では判別できない」領域なのだそうで、組み立てができる匠はわずか3名しかいないのだとか。もちろん養成はされているとのことでした。