内製化率を高め、一貫生産体制を強化する春日井工場

また同社では、春日井工場の様子を公開した。

春日井工場は、16万2000平方の敷地面積を持ち、そのうち、工場面積は6万2000m2を誇る。

多品種少量生産、短納期生産、環境配慮を特徴としながら、徹底した内製化を進め、源泉工程から組み立て工程までの一貫生産体制を敷いている生産拠点となっている。

組み立て工程は、5、6人で完結する26個のセルラインによって行なわれおり、約2000種類の製品の組立が可能だという。各ラインが需要変動にあわせて生産品目を変えることができる柔軟性も持たせている。

また、先に触れたように今年8月からは、加湿空気清浄機の生産を中国から移管。現在、1ラインあたり日産300台体制で生産。これを2ライン動かしている。ここでは1ラインあたり約20人が生産に関わっており、他の製品のような短いセルラインとは異なる構成だ。

さらに、パイプファン用モーターの生産についても巻線工程を今年春から春日井工場で内製化。この工程はすべて自動化している。

このように内製化率などを高め、一貫生産体制をさらに強めているのが今の春日井工場の状況だといっていいだろう。

春日井工場の様子を写真で追っていきたい。

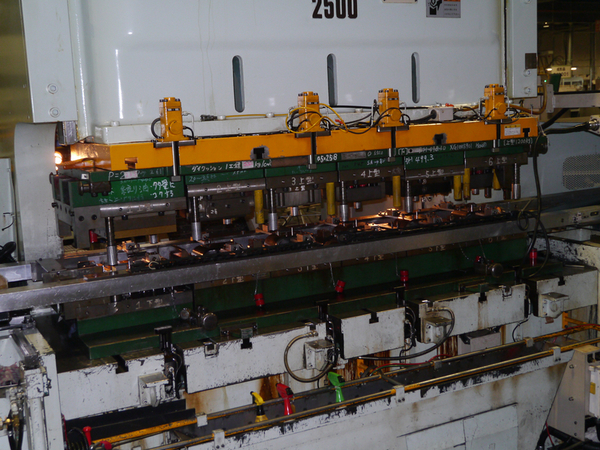

源泉部品工程のプレス機。レンジフードの成形を行なう

この工程はMiSTラインと呼ばれ、材料投入や切り替え、バリ処理や金型清掃の自動化などを実現している

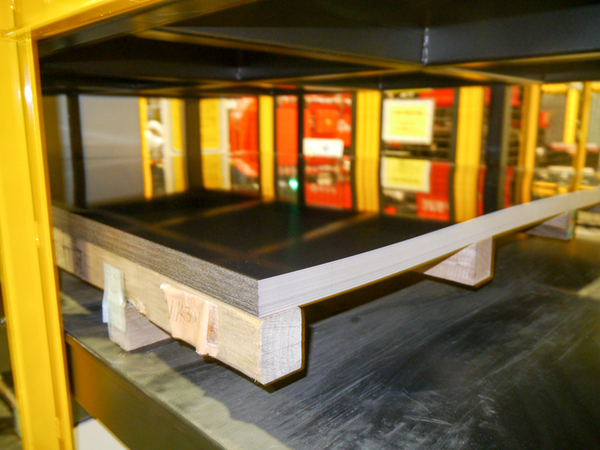

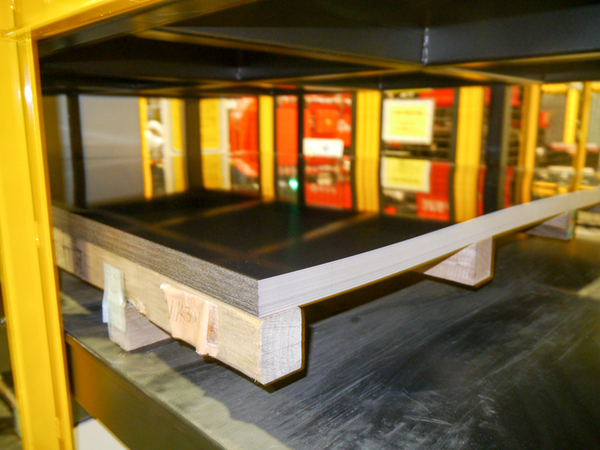

板金プレスに使用される材料

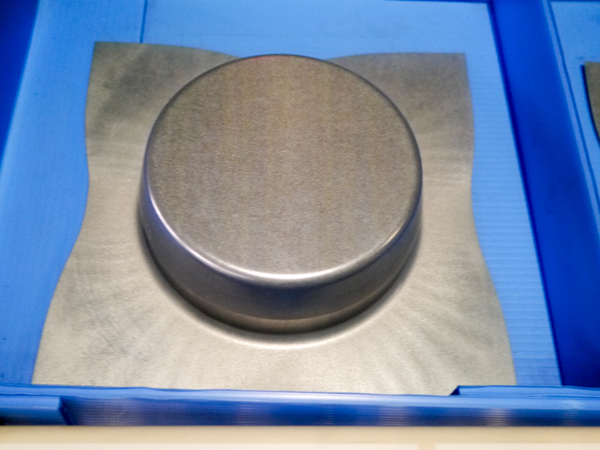

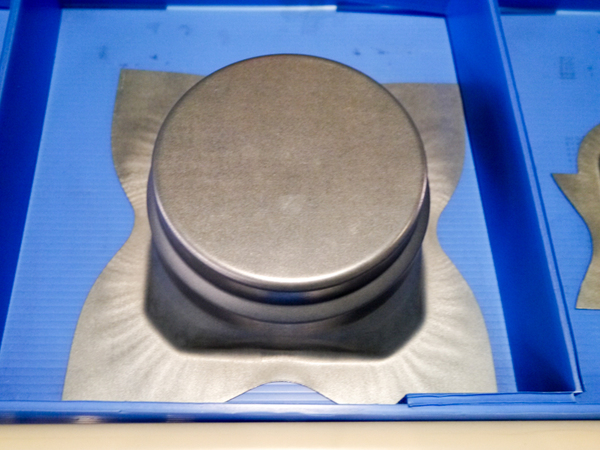

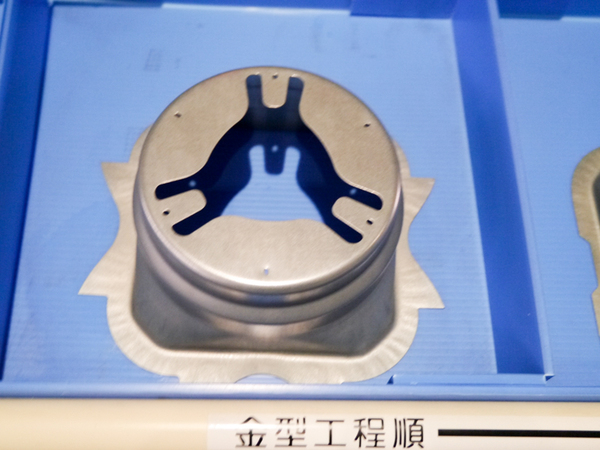

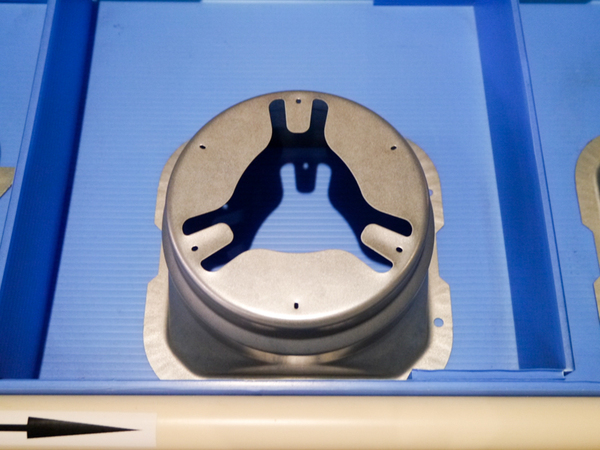

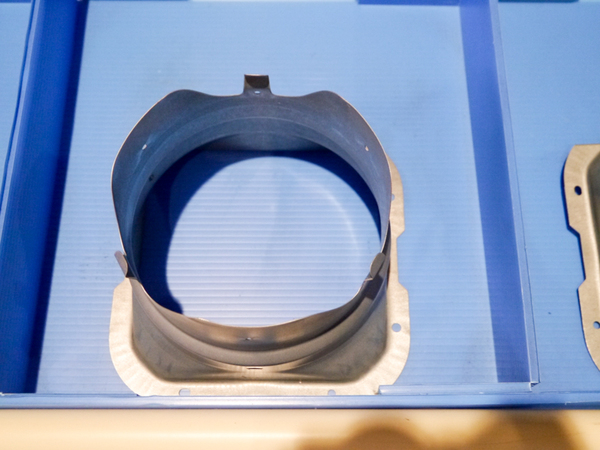

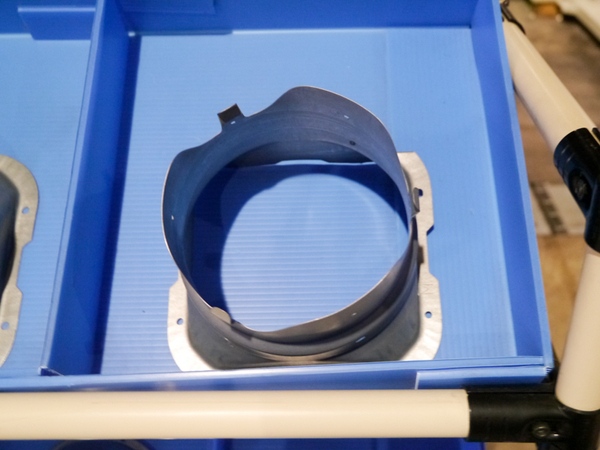

プレスで完成した部品のサンプル

プレス成形は、第1絞り、第2絞り、深絞り、成形、穴あけなどの工程を経て完成させる

源泉工程では溶接工程もある

こちらは樹脂成ライン。ペレツトを投入して成形する

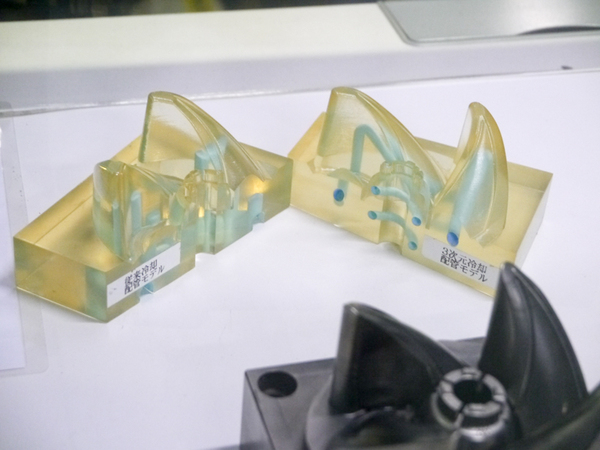

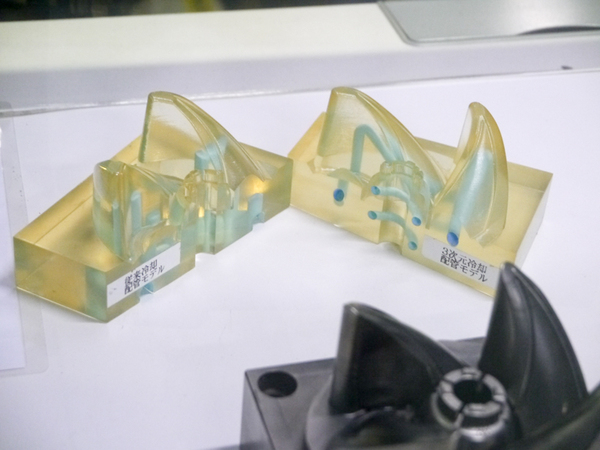

3Dプリンタを活用して金型を作るといった取り組みも開始。複雑な水管をあけることができる

粉体塗装ライン。2本のラインがあり、省エネに配慮した工程にしているという

塗装が完了した部品

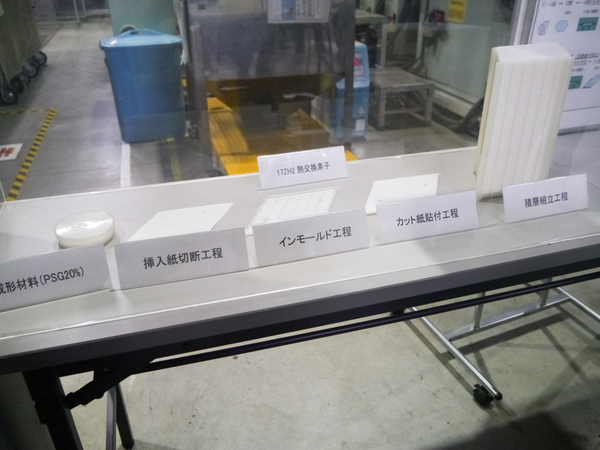

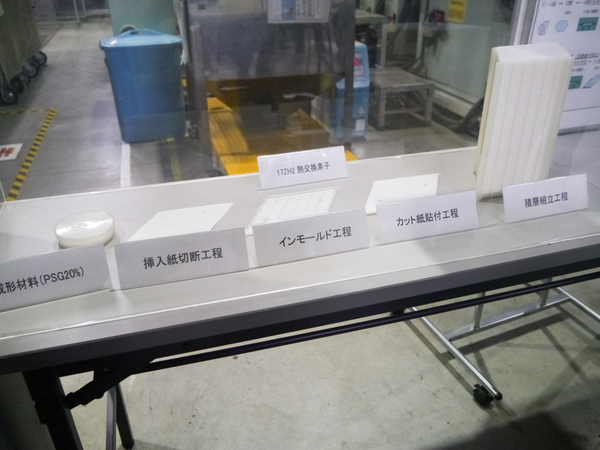

熱交換素子も内製している。この生産方法もブラックボックス化している

完成した部品はホコリがつかない形で搬送し、9基のエレベターを使って2階の組み立てラインに投入される

2階の組み立て工程の様子。26のセルラインを持ち、生産量に応じて生産品目を変えることができる

パイプファンの生産ラインの様子。小さい部品ほど出荷口から遠く、大きな部品ほど出荷口に近い

天井埋込型の生産ライン。まずは部品を投入

組み立ては3人で行なう

続いて検査工程

最後に梱包を行ない、出荷する

完成した天井埋込型換気扇

熱交換機扇の生産ラインの様子

こちらは完成した風圧式シャッター

天井埋込型ナノイー発生機。小さい部品は100個以上の単位で梱包されることになる

天井埋込型ナノイー発生機の生産ラインの様子

完成した製品は台車を使って出荷口へと運ぶ

電動自転車を利用して完成した部品を運ぶといったことも行なっている

電動自転車には、モップを付けて掃除をしながら運ぶという工夫も