【JSTnews7月号掲載】特集1

触媒技術を生かし小型プラント実現へ! 原料アンモニアを“低温・低圧下”で製造

2025年07月08日 12時00分更新

世界の人口増加による食料危機や地球温暖化問題の解決策として、農作物の収穫量を増やす窒素肥料やカーボンフリー次世代燃料の原料となるアンモニアが注目されている。その製法として現在主流のハーバー・ボッシュ法は高温・高圧が不可欠なため、大量のエネルギーと大規模な設備が必要となる。東京科学大学発のベンチャー企業であるつばめBHB(横浜市)は、同大の元素戦略MDX研究センターの細野秀雄栄誉教授の画期的な触媒技術により、低温・低圧下でアンモニアを製造できるコンパクトなプラントを実現し、すでに国内外から引き合いを受けている。

ノーベル化学賞を受賞した製法

プラントは資源・先進国に偏在

世界の人口増加に伴う食料危機や、二酸化炭素(CO₂)の排出による地球温暖化を背景に、アンモニアが注目されている。現在のアンモニアの工業的製造は、1906年にドイツのフリッツ・ハーバーとカール・ボッシュが開発したハーバー・ボッシュ法(HB法)と呼ばれる手法が主流である(図1)。これは、窒素と水素から鉄を触媒として、400~600度、200~400気圧の高温・高圧下で合成する手法であり、大規模な設備を使って大量生産するのに適している。

それまでは、単位面積当たりに生産できる農作物の量に限りがあり、人口増加と収穫できる農作物の量が釣り合わず、人類は常に食料不足と隣り合わせだった。HB法により、化学肥料の大量生産が可能になったことから農作物の収穫量が急増し、20世紀以降の人口爆発を支えている。この業績が評価され、ハーバーは1918年、ボッシュは31年にノーベル化学賞を受賞している。

一方で、この手法を用いたアンモニア製造プラントは、化石燃料の資源国や先進国に偏って存在しているため、そこから離れるほどサプライチェーンが長くなり費用がかさんでしまう。原料の窒素は空気から抽出するだけで安価に得られるが、水素を化石燃料から製造する際には、大量のCO₂を排出することも問題視されている。

図2 既存のHB法とつばめBHBの手法との違い。同社は低温・低圧で稼働するアンモニア製造触媒を実用化し、年間数千~数万トン規模での生産にめどをつけた。アンモニア製造のコストを下げ、グリーン燃料や肥料を安価に供給できるようにするのが狙いだ。

これに対し、中村公治代表取締役CEO率いるつばめBHBは、100年続くHB法の高温・高圧反応の壁を破り、低温・低圧で稼働するアンモニア製造触媒の実用化に取り組んでいる。1カ所で大量生産という従来の常識を覆し、電力と空気と水があれば、どこにでもプラントを設置してアンモニアの製造ができるようにした(図2)。

電気を通すセメントを初合成

触媒回転数ひと桁高く

つばめBHBの構想の原動力となっているのが、東京科学大学の細野秀雄栄誉教授らによる、新物質「エレクトライド」についての画期的な研究である。細野さんは東京工業大学時代の2003年に安価なセメント材料を用いて、室温・大気中で安定なエレクトライドの合成に初めて成功。そこから物性研究に取り組んだ。セメントは一般的には電気を通さない絶縁体だが、細野さんが作ったエレクトライドは電気を通すセメントだ。現在、グリーンアンモニア合成のための高機能触媒としての利用が進んでいる。

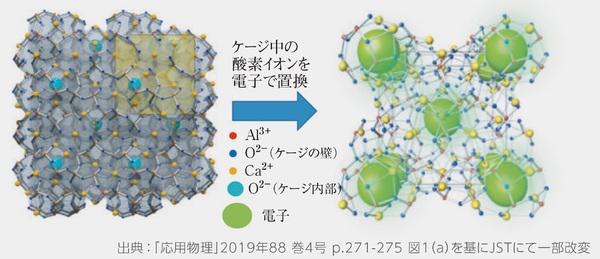

エレクトライドとは、化合物中のマイナスイオンを電子に置き換えた物質である。単独の電子を結晶構造の中で安定して存在するようにするのは難しい。例えば、食塩である塩化ナトリウムの塩化物イオンを電子に置き換えることを考えてみれば、その難しさが想像できるだろう。だが、かご状の結晶構造の中にマイナスイオンが含まれている場合、そのイオンを電子に置き換え、電子をかごの中に閉じ込めると、安定した物質にすることができる。

細野さんは、カルシウムとアルミニウムを含む化合物である12CaO・7Al₂O₃(C12A7)の結晶の中に電子を閉じ込めた安定なエレクトライドを世界で初めて実現した(図3)。

この物質は、石灰とアルミナでできている、いわばセメントだ。電気を通すセメントと表現されるゆえんである。細野さんらはさらに、電子を放出しやすいが、熱的にも化学的にも安定というユニークな性質をもつことを見いだした。電子を放出しやすい物質は、アルカリ金属のように不安定というのが一般的である。このエレクトライドの特性を最大限に生かして、高機能な触媒や電子材料への応用展開を目指した。

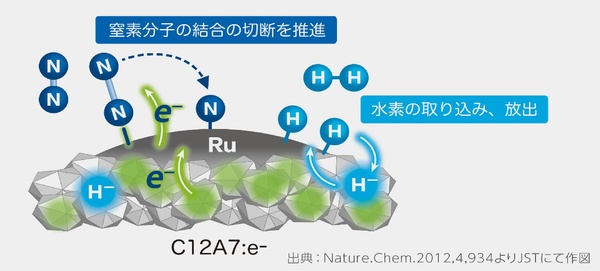

そして、エレクトライドの電子を与えやすく、窒素と安定な化合物を作らないという性質を利用すれば、窒素分子の結合を触媒的に簡単に切ることができるのではないかという考えに至ったという。その後、表面の構造を走査トンネル顕微鏡で観察して、バルクの構造が表面でも保たれる条件を見いだした。これで準備が整い、アンモニアの合成触媒への適用を開始。これまでの触媒よりも、活性化エネルギーが半分で、触媒回転数がひと桁高いという実験結果を得ることができた。

トポロジカル絶縁体にも着目

「量子物質」の実用触媒化に道

細野さんはこれまでいろいろなエレクトライドを作ってきたが、その1つがかご状の結晶構造に電子が存在する「0次元エレクトライド」というタイプである。特に、ルテニウム(Ru)を使う触媒が良好なアンモニア合成活性を示した(図4)。その後も、さまざまなエレクトライド触媒を開発してきた。これらの成果を活用し、細野さんをはじめとする東京科学大学の教授陣、アミノ酸の原料としてアンモニアを利用する味の素、投資ファンドであるUMIが出資して設立したのがつばめBHBだ。

細野さんらはその後も、エレクトライドに関する研究をさらに進め、貴金属であるルテニウムを含まない触媒材料を複数開発することにも成功している。その中の1つは、ルテニウム触媒とほぼ同じ性能を持ち、数百時間にわたって安定した活性を示した。この研究結果を受けて同社では、数キログラム規模での工業的方法による触媒製造に着手し、試作品の性能が研究室で作った触媒の7~8割の性能を示すことを確認した。

細野さんらはさらに、ビスマス系のトポロジカル絶縁体物質のナノ粒子が、室温で高効率に有機尿素類を合成する触媒になることを発見し、古典的な物理学の範ちゅうでは扱えない新たな現象を示す「量子物質」の実用触媒としての道を開いた。トポロジカル絶縁体とは、量子効果により物質の内部は絶縁体でありながら、表面は電気を通す性質を持った物質で、表面が丈夫なことも大きな特徴である。これらは触媒応用に適していると発想し、検討を開始した。

この研究で合成する対象とした有機尿素類は、尿素分子中の水素を炭化水素で置き換えた化合物。尿素と異なり、水にすぐに溶解せず、土壌中の微生物によって徐々に分解されて植物が吸収できる活性窒素に変わる。窒素肥料として広く使われている尿素の欠点である、水に溶けて流出しやすく、環境汚染につながりやすいという問題を解決し、環境への負荷を軽減できる物質として期待されている。

初号機は今年中にも運転開始

ブラジルからの受注に向け加速

近年、世界のどこであっても、太陽光発電や風力発電など再生可能エネルギーを使った電気分解で「グリーン水素」を作れるようになっている。同社の技術を利用すれば、グリーン水素の生産拠点に隣接して、小規模の「グリーンアンモニア」製造プラントを設置できるようになり、持続可能な社会の実現への寄与が期待される。

現状では、年間70万トン程度の生産が可能な大型のアンモニア製造プラントが、一部の国に偏って建設されている。その結果、アフリカなどでは肥料が不足している状態だと中村さんは指摘する。「小型でオンサイトに設置できる施設を低い運転コストで導入できれば、こうした国でアンモニアや尿素を原料とした窒素肥料を作れるようになり、発展途上国の食料問題を改善できます」と期待をのぞかせる。

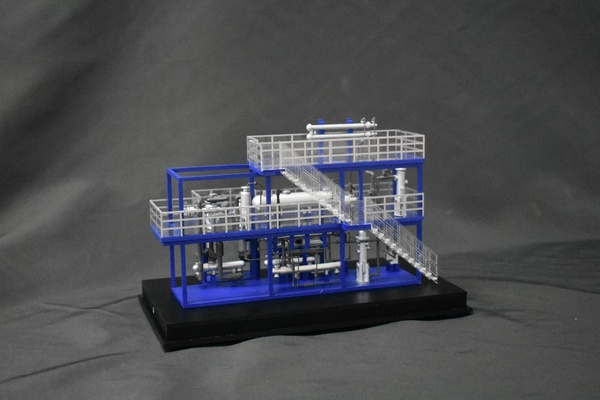

2017年に創業したつばめBHBは、22年に大手石油開発企業であるINPEXからアンモニア製造プラントの初号機を受注。現在、新潟県柏崎市で建設を進めている。同社が担当するのはINPEXのブルー水素・ブルーアンモニアの製造プラントのアンモニア製造部分である。

ブルー水素とは、天然ガスを改質して水素を製造し、その際に発生したCO₂を地層中に埋め戻してカーボンニュートラルにした水素を指す。ブルー水素を原料として製造するのがブルーアンモニアだ。年間500トンのアンモニア製造能力を持つ同社の小型プラントは2025年中の運転開始を予定している。

2024年には、国内2機目となる工業用向け小型アンモニア製造設備(図5)を受注し、続く25年4月にはブラジル企業との間でグリーンアンモニア水製造設備プロジェクトに向けた基本同意書を締結。後者では27年をめどにグリーンアンモニア水を年間2万トン生産し、年間約1万1000トンのCO₂の排出量削減効果を見込んでいる。ブラジルは再生可能エネルギーが豊富で、グリーン水素を得やすい。「小型であればコンテナサイズのアンモニア製造プラントもできます。奥地でも導入可能ですし、実際にニーズも多いようで、国外からも問い合わせを頂いています」と中村さんは語る。

分解膜を使って省エネ化推進

大型プラントの提供も目指す

アンモニア製造プラントの実装を目指すつばめBHBは、触媒以外の技術の導入も手がけている。その1つが、アンモニア分離膜だ。平衡反応であるアンモニア合成は、アンモニアの濃度が一定の濃度に達すると、アンモニアの合成と分解が釣り合ってしまい、それ以上は合成されなくなる。一般的なアンモニア製造プラントでは、リアクターの後で合成されたアンモニアが含まれた気体を冷やして液化し、アンモニアを取り出している。

だが、冷熱を作り、冷やすにもエネルギーが必要だ。そこで同社では、アンモニア分離膜を使って水素や窒素とアンモニアを分離することで、省エネ化を推進している。アンモニア分離膜を使いやすいことも低温で反応するアンモニア合成触媒や小型プラントの良さだという。

一方で細野さんは「アンモニア合成のHB法は、非常に優れた合成法で、だからこそ100年以上も使われているのです。アンモニアを大量生産するのであれば、これにとって代わる方法はないと思います」と指摘する。とはいえ、中村さんはアンモニアの大量生産にも意欲を見せる。

地球温暖化問題においてグリーンアンモニアは、火力発電や船舶の代替燃料としても注目されており、そのためには大型プラントを建設して大量生産する必要がある。同社はこれまで主に小型のプラントを受注してきたが、2025年からは年間1万トンを超える中型プラントの受注も目指すという。さらに、年間50万トン以上のアンモニア生産が可能な大型プラントについても、30年以降、ライセンスを提供していく形で展開したいという。つばめBHBがこれからどのように羽ばたいていくのか、目が離せない。

この連載の記事

-

第74回

TECH

白亜紀から続くロマンに惹かれて挑む、浮遊性有孔虫の研究 -

第73回

TECH

出芽酵母を用いて環状DNA発生の仕組みを明らかに -

第72回

TECH

病原細菌が植物の葉の気孔を開いて侵入する仕組みを発見 -

第71回

TECH

原子分解能電子顕微鏡法で、結晶粒境界における添加元素の拡散状況を観察 -

第70回

TECH

有機フッ素化合物を分解する新たな技術を開発 -

第69回

TECH

小中高生の可能性を広げる「次世代科学技術チャレンジプログラム」 -

第68回

TECH

和食に欠かせない魚の安定供給を目指す、持続可能な魚の養殖システム -

第67回

TECH

「見つける・調べる・操る」をキーワードにRNAの化学修飾を探求 -

第66回

TECH

あらゆる元素を扱う無機合成化学で新材料を創出し、社会問題の解決へ -

第65回

TECH

手術後の胆汁の漏れを防ぐ新たなハイドロゲルを開発 -

第64回

TECH

脳内の隙間細胞による、記憶を選んで残すメカニズム解明へ - この連載の一覧へ