パナソニック コネクトは、2024年8月30日、組み合わせ最適化問題の回答を高速化する「多目的最適化技術」を開発したことを発表した。同技術は、進化計算のカンファレンス「GECCO 2024」の多目的化コンペティションのために開発され、同コンペの組み合わせ最適化問題のタスクに処理制限時間10分間で回答、世界2位の評価を獲得している。

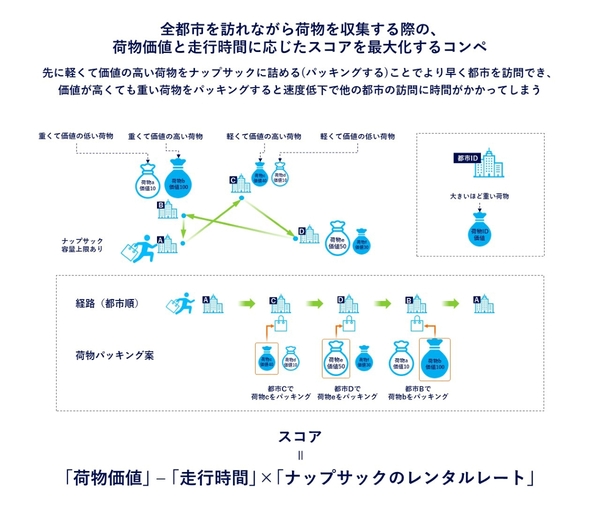

同コンペは、「巡回セールスマン問題」と「ナップサック問題」の組み合わせを前提に、全ての都市を訪れて荷物を収集する際の、都市訪問時間の最小化と荷物価値の最大化を同時に行うという内容になる。都市数が280、4461、3万3810、各都市に置いてある荷物の数が1~10といったパラメーターの異なる9つの問題や、都市数や荷物数が非公開の9つの問題が用意された。

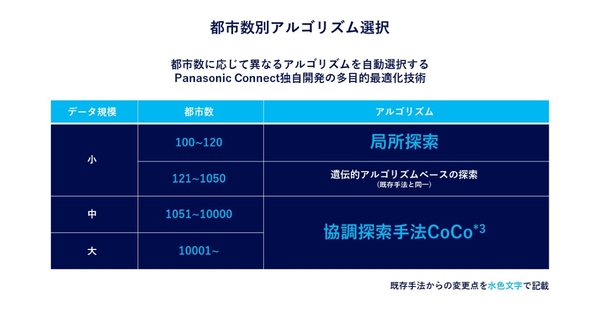

今回パナソニック コネクトが開発したのは、データ規模に応じて適切にアルゴリズムを選択する独自開発の技術となる。

2023年の同コンペで2位であった既存手法(Travellingthiefsolverとして公開されている手法)をベースに、データ規模(都市数)に応じたアルゴリズムの見直しを実施。都市数が100~120の問題の場合には、既存手法よりも時間はかかるが網羅的に経路と荷物パッキング案を探索できる「局所探索手法」を利用、都市数121~1050の場合には、既存手法を利用して、都市数が1051以上の場合には、走行時間と荷物価値の協調探索手法である「CoCo(Cooperation Coordination)」を利用した。

多様な制約条件を持つ製造・物流現場への適用を目指す

パナソニック コネクトは元々、製造現場の計画立案に要する作業時間を削減する「単目的最適化技術」を保有していた。複数の製品を扱う現場にて、切り替え作業が発生する場合に、その作業時間が少なくなるよう生産順序を並び替えして、効率的な生産計画を提案する技術だ。

一方、現場では、切り替え時間のみならず、複数のファクターを考慮した生産計画立案が求められる場合があり、従来の手法では、切り替え時間を最小化するアルゴリズムに、生産の優先順位を遵守するためのアルゴリズムを追加実装する必要があった。この問題を解決し、今後、現場の多様な制約条件に対応していくために、今回コンペに出場したという。

今回開発の技術によって、パナソニック コネクトが事業領域として注力しているサプライチェーンの領域、製造、物流、流通の現場で、複数の制約条件下でも短時間で最適な回答を算出し、かつ現場ごとに異なる制約条件への対応スピードの加速が図れるようになるという。