アフターコロナの需要回復と“強みづくり”を見据えた航空機組立工場でのAI映像分析による事例

三菱重工、Google Cloud「Vertex AI」で工場の生産性改善に取り組む

グーグル・クラウド・ジャパン(Google Cloud)は2021年10月26日、国内製造業向けの取り組みや、三菱重工業におけるAI開発プラットフォーム「Vertex AI」の採用事例を紹介する記者説明会を開催した。

同説明会では三菱重工業(三菱重工) 民間機セグメント エアロストラクチャー事業部からも三氏がゲスト出席し、航空機用アルミ胴体パネルの組立拠点(広島製作所 江波工場)におけるWebカメラ映像の分析による作業者の生産性改善活動について紹介した。本稿では三菱重工が紹介した採用事例の詳細についてお伝えする。

アフターコロナを見据え「自動化技術の高度化」に取り組む

三菱重工の江波工場は、およそ30万平米の敷地内にボーイング777、ボーイング767といった民間航空機の部品/組立工場を有する、大型民間航空機における日本最大規模のアルミ胴体パネル組立拠点である。

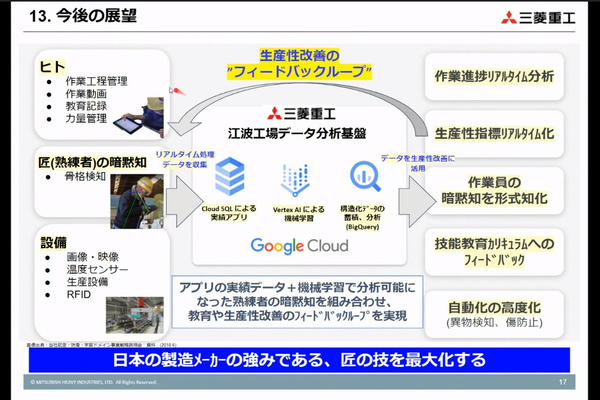

同社 民間機セグメント エアロストラクチャー事業部 工作部 主幹で江波工場地域統括責任者を務める吉野秀明氏はまず、新型コロナウイルスの感染拡大に伴う航空機需要の急激な落ち込みについて説明した。民間航空機市場は、もともとコロナ前には20年間で約2倍という運航機数の需要拡大を見込んでいたが、コロナの感染拡大に伴い、2020年には前年比48~70%の需要急減となった。今後は徐々に回復するものの、2019年レベルに回復するには2024年までかかると予想されている。

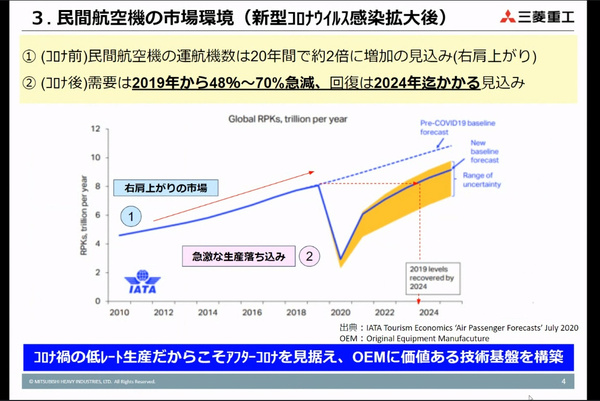

こうした非常に厳しい市場環境に対して、三菱重工では「コロナ禍の低レート生産だからこそ、アフターコロナを見据え、OEM(ボーイング、エアバスなどの発注元メーカー)に価値ある技術基盤を構築する活動を展開している」と吉野氏は説明する。具体的には、直近の取り組みとして「操業に合わせたスリム化」、また将来を見据えた取り組みとして「デジタル化(AI/IoT)および自動化技術の高度化、研鑽」「将来のデジタル人材育成(作業者/エンジニア」という3点を掲げる。

「自動化技術の高度化」や「デジタル人材の育成」を目標に掲げる背景には、航空機製造は人手に依存した労働集約型作業の多いビジネスであるという課題がある。江波工場では2017年に世界初の多品種胴体パネル自動機組立ライン(M-PAL)を構築し、ボーイング777Xの胴体パネル組立作業に適用しているが、それでもドア部分など複雑で狭隘な構造部分については「まだまだベテランの職人による手作業組立を実施しているのが実情」(吉野氏)。

「テクノロジーを掛け合わせた生産性改善」実例を紹介

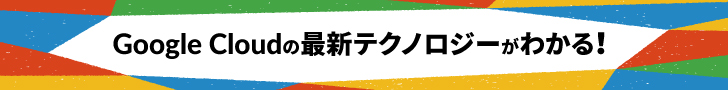

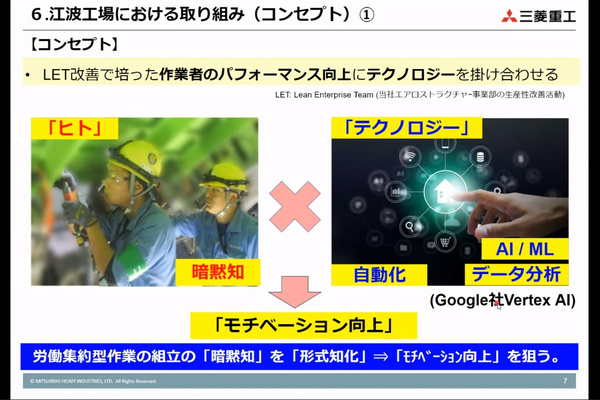

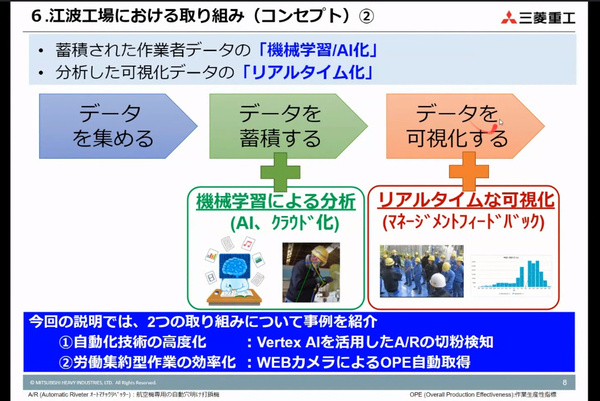

こうした課題解決を図るために「生産性改善活動で培った作業者のパフォーマンス向上にテクノロジーを掛け合わせる」というコンセプトを掲げる。具体的には、AI/ML(機械学習)やデータ分析のテクノロジーを取り入れ、ベテラン作業者が持つ暗黙知を形式知化して「作業者のモチベーション向上を図ること」、また蓄積したデータのリアルタイムな可視化を実現して「改善のサイクルを早めること」の2点が主軸となっていると、吉野氏は説明する。

今回の記者説明会では、前者の取り組みとして「Vertex AIを活用したオートマチックリベッター(自動打鋲機)の切粉検知」が同事業部 生産技術部 組立生産技術一課の中村俊介氏から、後者の取り組みとして「WebカメラによるOPE(Overall Production Effectiveness)自動取得」が同事業部 工作部 工務課の松田達也氏から、それぞれ説明された。

オートマチックリベッターは、パネル接合部への穴開け/鋲(リベット)挿入/打鋲という工程を連続実施する自動加工機だ。ただし自動化されているとはいえ、航空機では厳しい品質管理要求があるため、江波工場のラインでは複数のオペレーターによって常時品質監視を行っている。

このオートマチックリベッターで有人監視が必要な工程の1つが「切粉」の検出だ。切粉は穴開け加工後に残る小さな金属屑だが、これを残したままその後の工程を進めると、製品に傷が付いたり接合部に挟み込まれたりして重大な品質不良の原因になりかねない。そのため、これまではオペレーターが常時監視して残置切粉の有無を判定し、発見した場合はエア吹出装置や手作業で除去してきた。

「ただし、残置切粉の発生頻度は昨年実績で月に3回ほど、また切粉を排除する作業は1回あたり最大でも120秒。この(発生頻度の少ない事象の)ためにオペレーターが常時監視するのは負担が大きい。そこで(Google Cloudの)Vision APIを用いた残置切粉の自動判定、および工作機械と連動した切粉の自動排除に取り組み始めた」(中村氏)

具体的にはオペレーターによる有人監視の代わりに、リベッターに取り付けたカメラ映像とGoogle Cloudの画像認識技術(Vision API)を用いて異物を発見し、切粉かどうかを判定する仕組み。現時点でテスト環境で自動切粉検知を実現しているが、本番環境への適用はこれからだと語った。「われわれが持つ自動化設備の、自動化技術のさらなる高度化を目指したい」(中村氏)。

この記事の編集者は以下の記事もオススメしています

-

デジタル

NTTドコモがペタバイト級分析基盤で「BigQuery」本格運用開始、背景を語る -

デジタル

レガシー基幹システムをGoogle Cloudに移行したLIXILのアプローチ -

デジタル

ファーストリテイリング、NTTデータがGoogle Cloudの導入事例を披露 -

デジタル

重厚な三菱重工でクラウドネイティブでアジャイルなデジタル組織を作ってみた話 -

デジタル

長大な三菱重工でkintoneによる業務改善を事業部門とチャレンジしている話 -

デジタル

LIXILがAppSheetを用いたノーコード開発を推進 約4000名が1万7000のアプリ作成へ -

デジタル

SREとは? Google Cloudがその基本を説明、JCBも導入/実践経験を紹介 -

デジタル

Google Cloudの2023年事業戦略は「企業のデータ活用をさらに促進」 -

デジタル

「Vertex AI」の生成AI向け機能を強化、「AIを作る」発表まとめ