開発、設計、生産が連携 - 高品位テレビを生産するマザー工場

シャープ コンシューマーエレクトロニクスカンパニー カンパニーEVP兼デジタル情報家電事業本部長の小谷健一執行役員は、「多くの方々にご心配をおかけしているが、栃木工場は、4Kをはじめとした高品位テレビを生産するマザー工場であり、これからも重要な拠点であることに変わりはない」と位置づける。

同社では栃木工場での具体的な生産台数などについては明らかにしていないが、現在、4Kテレビの生産のほか、市場想定価格で1600万円という、8K映像モニター「LV-85001」も栃木工場において受注生産している。

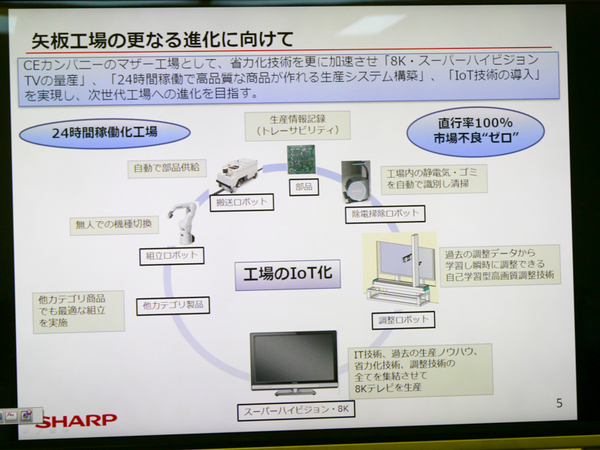

「栃木工場で確立したコスト力のある高品位な生産工程を、今後は、中国・南京やマレーシアの生産拠点に展開することになる」という。

栃木工場の最大の特徴は、同じ敷地内に、AQUOSの開発、設計部門と、AQUOSの生産部門が同居していることだ。開発、設計を行なう技術センターの目の前が、生産を担う第1工場である。

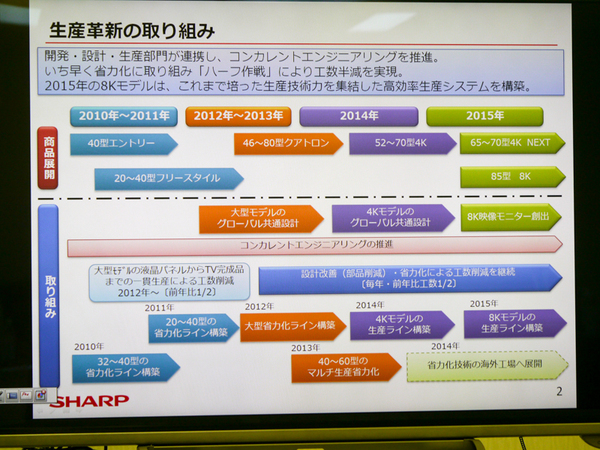

「栃木工場では、開発現場と生産現場が同じ場所で一体となっているからこそ、高品位なモノづくりができる」とする一方、「開発、設計、生産部門が連携し、生産現場にフィードバックするコンカレントエンジニアリングを推進している。毎日夕方に関連部門が集まり、品質情報を共有し、すぐに工程へのフィードバックを図るとともに、次期製品にも反映させている」という。こうした取り組みの結果、AQUOSのグローバル共通設計や部品数削減などを実現。組み立てやすい製品設計の採用により、生産ラインにおける省力化の実現などにもつながっている。

栃木工場では、2010年以降、省力化ラインの取り組みに力を注いでいる。これまでにも「ハーフ作戦」と呼ぶ工数半減を目標にした改善活動のなかで、それを実現してきた。

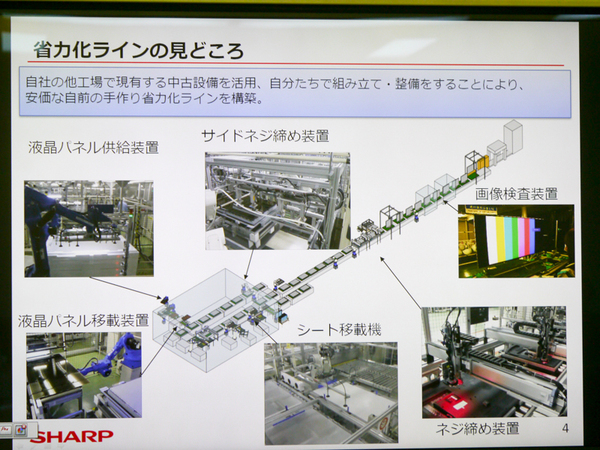

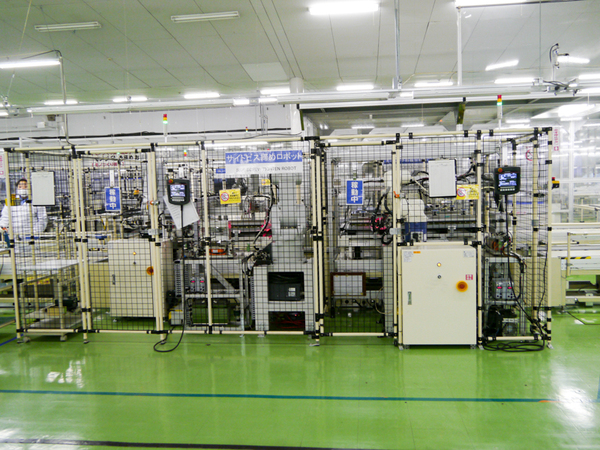

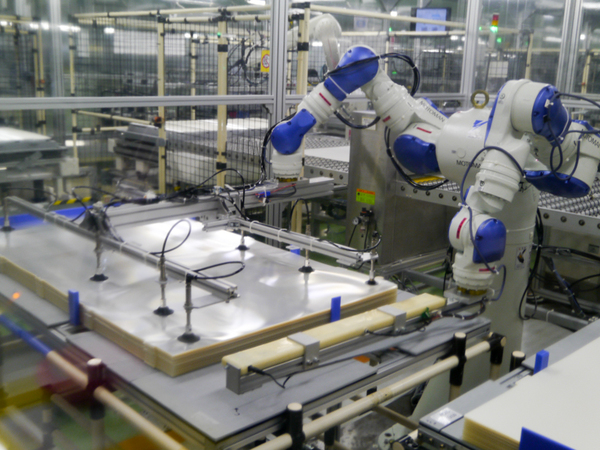

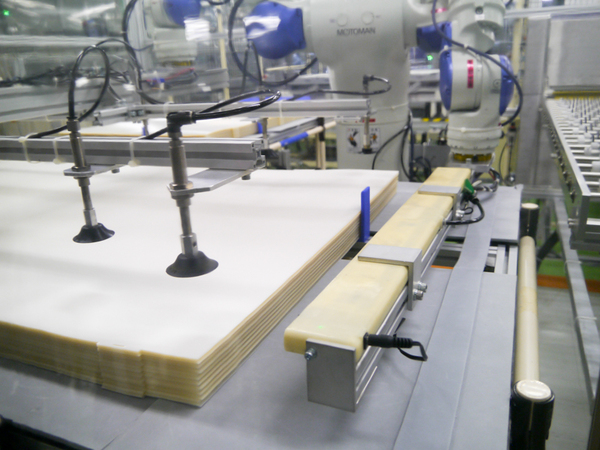

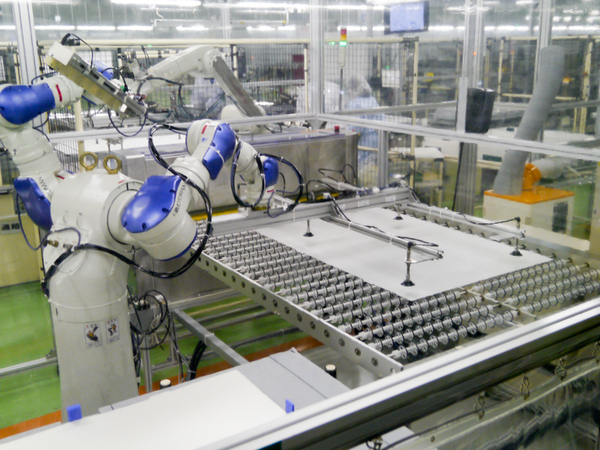

例えば、亀山工場や堺工場で生産した液晶パネルを活用して、テレビ完成品までの一貫生産モデルを創出。これらに利用する設備は、他の生産拠点で使用していた遊休の中古設備を活用。中古設備を自分たちで整備し、組み立てることで、安価な自前ラインを構築することができたという。アームロボットや双腕ロボットを活用した液晶パネルや光学シートの移載装置、人手ではネジが締めにくい狭額縁のベゼル部分のネジ締めを行なうサイドネジ締め装置などは、中古設備の採用とともに、独自に内製化した製造機器の代表例だ。また、調整装置や検査設備についても同様に独自に開発したものを導入している。

「8K映像モニターは、これまで培った生産技術力を集結した高効率生産システムによって生産が可能になったもの」(シャープ コンシューマーエレクトロニクスカンパニー デジタル情報家電事業本部生産統轄部・魚譲司統括部長)だという。

現在、第1工場では、2本の生産ラインがあり、取材時には、Aラインでは「LC-60XD35」を生産。Bラインでは、「LC-60US30」を生産していた。基本的にはロット生産としており、異なる機種を1台ずつ生産する混流生産には対応していない。

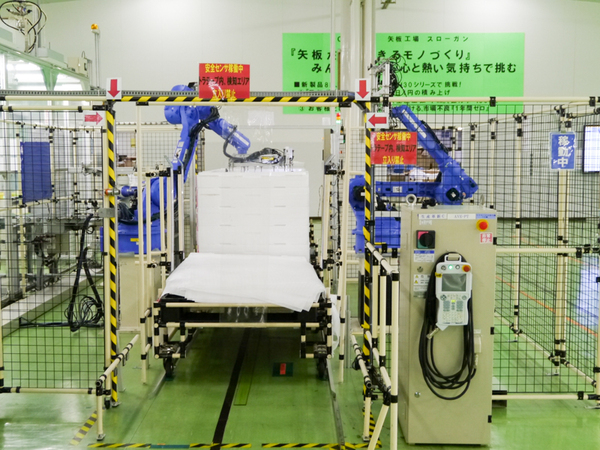

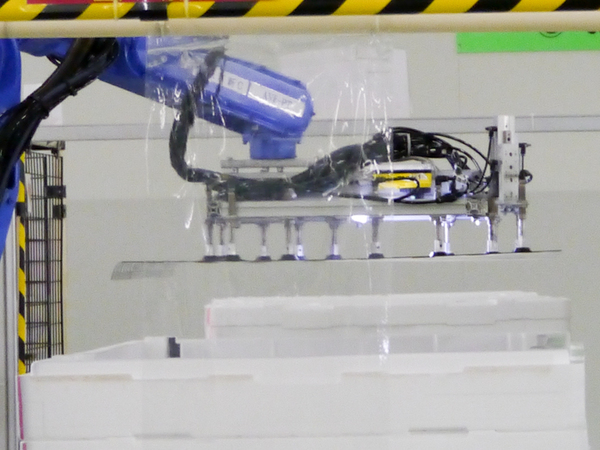

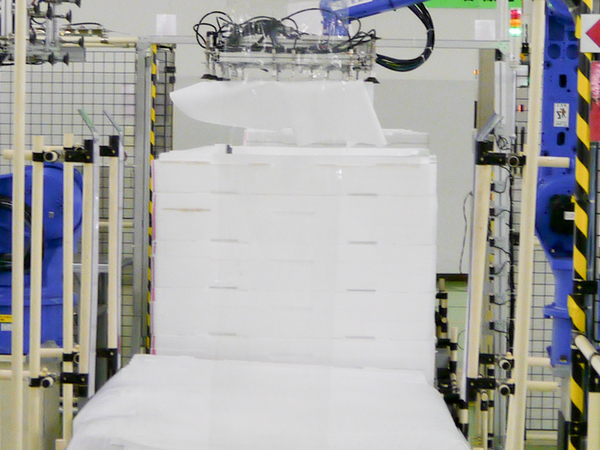

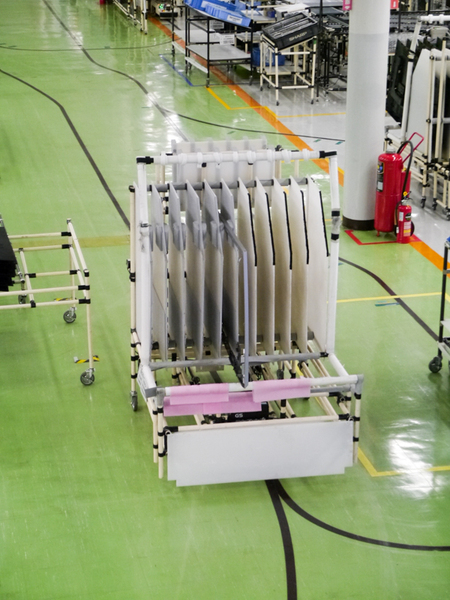

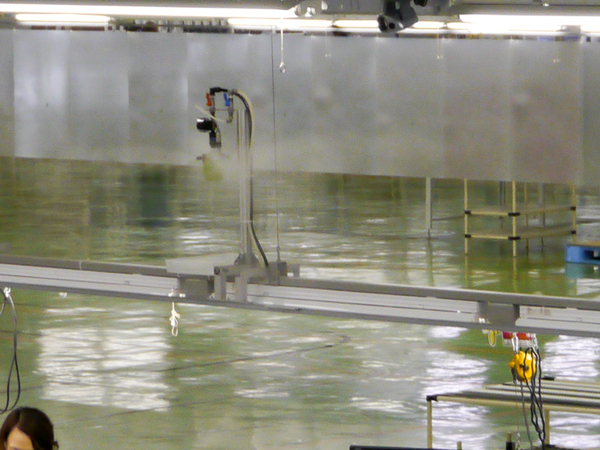

組立ラインは、亀山工場および堺工場で生産された液晶パネルを2台のアームロボットで供給するところから始まる。続いて、クラス10000のクリーンルームで、液晶モジュールへの組立工程に入り、光学シートも双腕ロボットを使って、1枚ずつ投入される。双腕ロボットの片腕にはプラズマクラスターイオンの噴出部が取り付けられており、除電を行なうことで、光学シートを1枚ずつ取り外し、生産ラインに投入することができる。

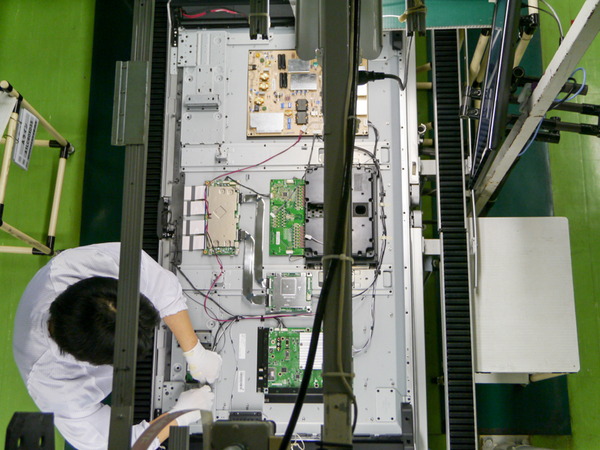

液晶パネル部は、クリーンルームから出たのちに、手作業でベゼルがはめ込まれ、サイドネジ締め装置でベゼル部のネジが自動で締められる。続いて、液晶背面部に基板などのパーツを組み込むために、自動回転装置を使って、液晶パネルが裏返しにされる。

液晶パネルの裏側に基板や回路などを取り付けたのちに、背面カバーを取り付け、自動ネジ締め機で固定する。こののちに、補助装置を使って、液晶テレビを立てて、検査工程に入ることになる。重たい大型液晶テレビでも人の力をほとんど使わずに立てることができるように工夫されている。

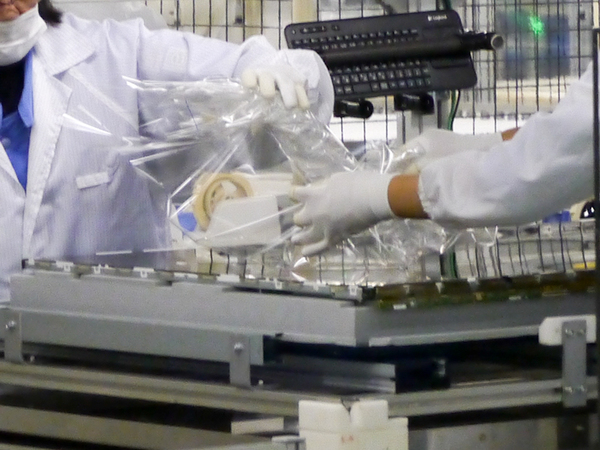

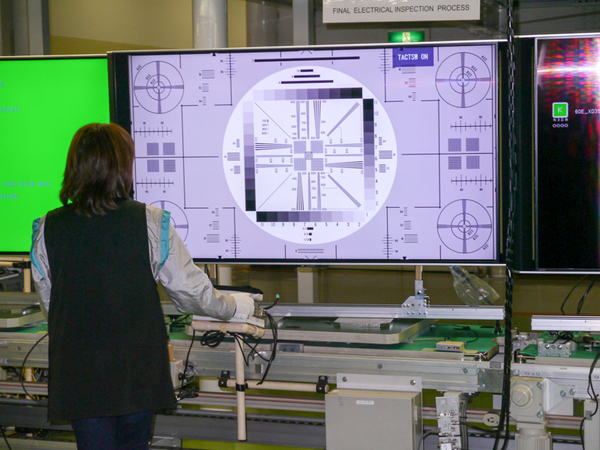

検査工程に入った液晶テレビは、絶縁耐圧抵抗自動機や、受信検査、画像検査、ホワイトバランス調整検査、最終電気検査、最終外観検査などを行なう。ここでは実際に放送波を受信したり、音を出してみたり、さらには画面を叩いても問題がないかといったストレス試験も実施している。また外観検査では、上部や下部、背面までを目視で確認するといった作業も行なわれている。そののちに、梱包作業を経て、出荷口へと向かうことになる。

ちなみに、栃木工場では、環境検査を行なうチャンバーを設置しており、一度に100台程度の検査が可能だ。ここでは、40度の高温状態で、量産試作機については300時間の環境検査を実施。初期ロットについては500時間の検査を実施する。また、量産開始後の抜き取り検査では100時間の環境検査をそれぞれ行なっている。

品質へのこだわりは栃木工場ならではのものだといえるだろう。