製造ラインの実装工程は高度に自動化

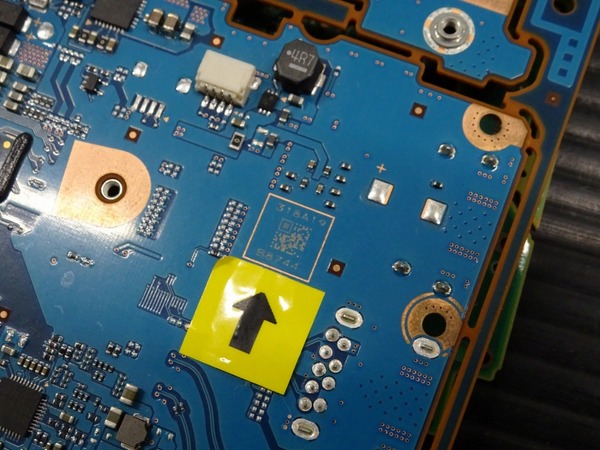

一般的な工場の製造ラインの実装工程はオペレーターの経験やノウハウに頼る部分も多いが、神戸工場のラインは検査機器によるセンシングで実装ズレなどをチェック、各機器間を自動で調整し、自動切り替えによる省人化を実現している。

実装検査工程では自律型汎用ロボットを採用するほか、複数ロボットを用いた自動共同作業も実施している。

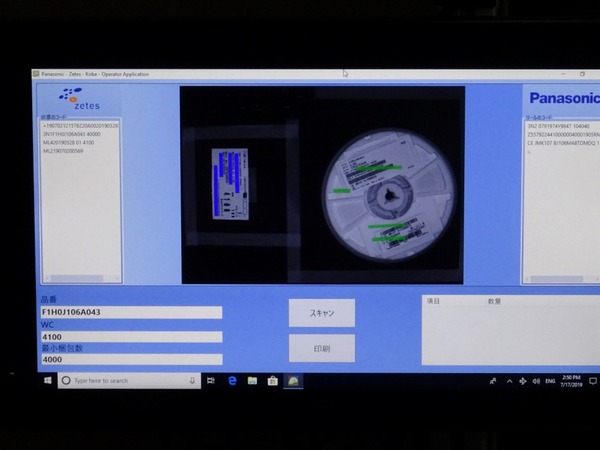

製造部材の倉庫の入出庫工程では以前は手作業によるバーコード読み取りとコード貼り付け作業がボトルネックになっていたが、この工程もZetes medeaを用いて全バーコードの一括スキャンにより効率化。配送業務もZetes chronosを用いて配送の“見える化”を進めている。

工場長の鈴木氏はスマートファクトリー化により「実装機のオペレーターの人員は半減し、生産率は10%向上した。これにより、人員を生産性向上の仕事にシフトできた」と語った。

工場内には体験型のショールームのほか、特定法人に対応するコールセンターやダイレクト修理窓口を設置。さらにユーザーの利用目的に合わせて自社パーツだけでなく、社外の周辺機器も調達するカスタマイズ部門も用意されていた。