VAIO のレジェンド開発者たちに訊く

ブレイクスルーを目指した4面カーボンボディが生まれるまでのぶっちゃけ秘話

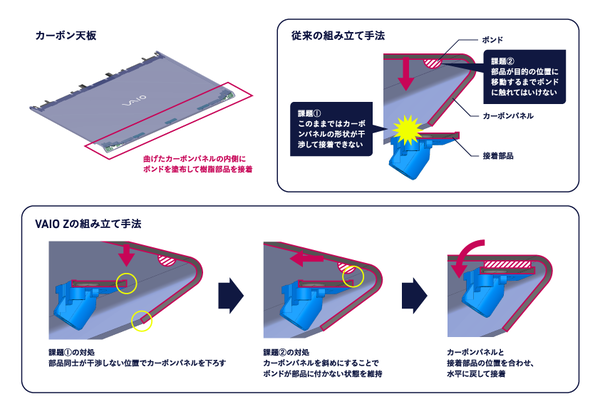

――あの複雑な形状が接着だったというのは驚きですね。しかもVAIO Zは平面板ではなく、立体的な形状になっているのでより難しかったのではないでしょうか?

武井 「はい。たとえば本体の奥でカーボンファイバーが絞ってある部分。ここにTypeC端子などがあるわけですが、この部分を組立てようとしても樹脂部品が素直に入らないんですよね。そこでカーボンファイバー筐体を反らせて立壁を広げながら樹脂部品をはめ込んだりといった手法を設計段階から考え、そのための治具も作っています」

――板でなく立体成型したVAIO Zのカーボンファイバーですが、カーボンファイバーは伸びないので、歪とかが発生しやすいのでは。

武井 「カーボンファイバーは荒っぽく言うと超極細のシャーペン芯をイメージしていただきたいのですが、小さくギュッと曲げたら簡単に折れてしまうのです。立体成型の初期トライでは、カーボンファイバーが折れたりちぎれたり、シワになったりしてなかなかすぐにはものにならなかったのですが、曲げ形状や成型条件を何パターンも試し、職人さんの手仕事でカーボンファイバーを貼り合わせることで仕上げることができました。職人さんも熟練されるまでかなり苦労したと思いますし、仕上がりレベルのばらつきを低減するまでは、だいぶ苦労しました」

――カーボンファイバーを成型する際には、型のようなものに繊維を敷いて焼くイメージを持っていますが、この理解で合っていますでしょうか? 敷く際に、ある程度の精度を出さないと品質にプレが生じてしまうように思います。

浅輪 「製造行程の細かい部分はあまり言えないんですが、だいたいそんなイメージです。特にディスプレイの額縁部分を細くコの字に曲げるのが難しかったのですが、ここは東レさんだけでなく、われわれの知見も活かして、なんとかできた感じです」

武井 「最初に簡易型を作って、自分たちで曲げてみたりもしましたし、東レさんに依頼して試作品を作ってもらい、これなら曲げられそうだとか、この稜線なら繊維が切れない、といった感じで自信を高めていき、本型を制作しています。本型は細かい形まで入った最終形状なので試作型とはまた違う形で作成したのですが、そういったノウハウを積み重ねて実現できたものです」

――繊維の乱れも楽しんでくださいというメッセージもありました。確かにそういう部分もありますよね。

武井 「たとえば木とか革のような天然素材は、プリントでは出せない質感があると思います。今回のカーボンファイバーもそうで、方向性のある繊維というのは、曲げたり絞ったりすると、プリントとは違って、歪みが出てきます。それらはひとつとして同じ模様とはならず唯一無二なので、そちらも楽しんでいただけたらと思っています」

この記事の編集者は以下の記事もオススメしています

-

デジタル

自腹購入のVAIO Zが着弾、携帯性と頑丈性に優れたフルカーボン、うっかり見逃した従来機種との違いも -

デジタル

フルカーボンの究極モバイルノート「VAIO Z」を自腹購入 -

sponsored

5年ぶり復活のVAIO Z、半端ない熱量を込めた開発ストーリーを聞く -

デジタル

VAIO Zの静粛性や発熱をチェック、6310Cinebenchの高速モバイルだが……? -

デジタル

VAIOシリーズが割引価格で購入できる「VAIOストア限定 ハッピーサマーセール」開催 -

sponsored

新VAIO Zのパフォーマンスにかける情熱バトル(開発者インタビュー) -

sponsored

VAIO Zのバッテリー・電源まわりの気になる点を開発者に訊く -

デジタル

VAIO、長野県安曇野市のふるさと納税返礼品に「VAIO Z」を追加 -

デジタル

TSUTAYA「SHARE LOUNGE」2店舗にて最新モデルを含むVAIOを体験

過去記事アーカイブ

- 2024年

- 02月