●差別化要素はロボット設備

地獄めぐりを終え、いよいよ製造工程へ進みます。

「1階でホコリレスコーティングの工程、2階ではアクティブフィルター組み立て工程をご案内させていただきます」と説明を受けました。

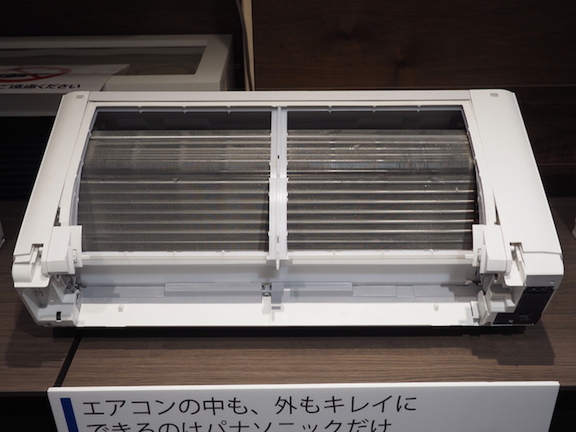

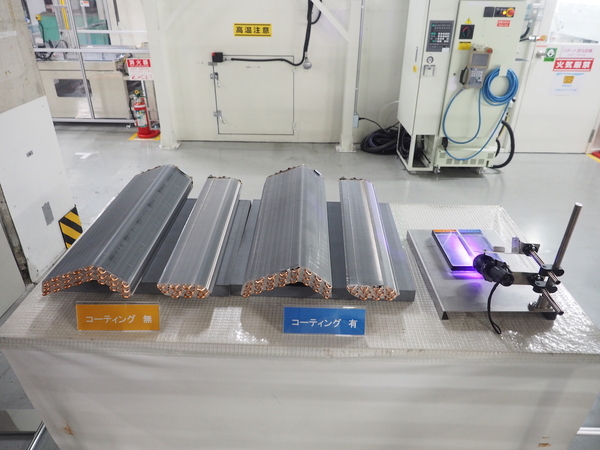

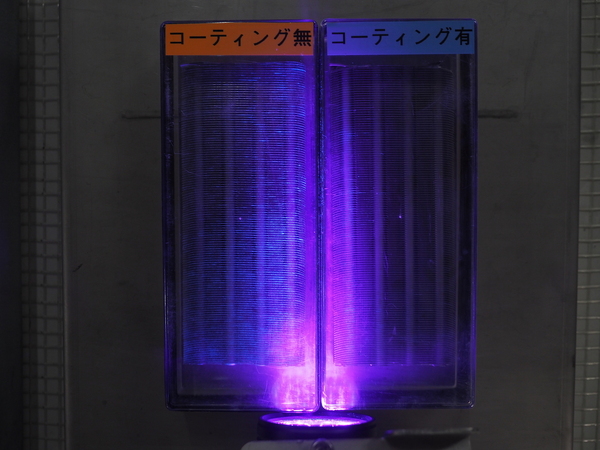

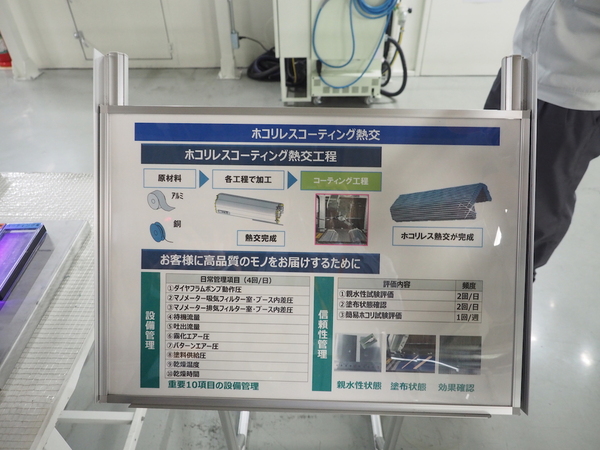

見学の本命は1階のホコリレスコーティング。パナはエアコン内部の熱交換器を独自シリカ材でコーティングしてホコリがつきづらいようにしています。コーティングが油汚れをはじき、ホコリを結露水で洗いおとすため、性能劣化やカビの発生を抑制できるという技術仕様です。

技術のキモは熱交換器のフィン切断面をコーティングしたこと。熱交換器を分厚い本にたとえると、今までは本のページにだけコーティングをしていたのが、ページのはしっこ、小口までコーティングできるようになりました。なぜ競合はまねできないの? と気になっていました。

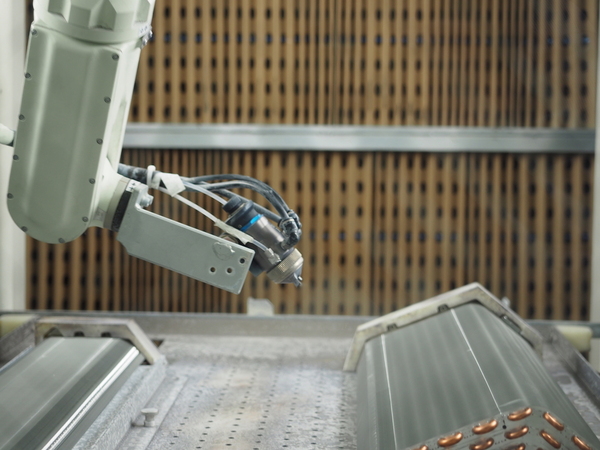

鉄板やアルミなど原材料がドカドカ置かれたプレス成形ゾーンを脇に見ながらてくてくいきます。工場って意外と人が多いんだな〜などと思いながらコーティング工程までたどりつくと、そこで待ちうけていたのは人ではなくロボットでした。これかー!!

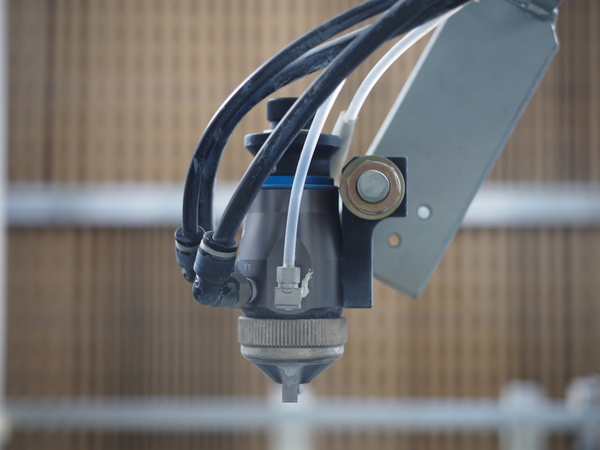

「自社で開発したホコリレスコーティングの塗料を噴きつける工程です。ノズルが自社独自の部分。塗料を均等に吹きつけるため、圧・流量などすべてを管理して、すこしでもノズルが詰まると設備がすぐに止まるようになっています」との説明を受けました。

コーティング設備そのものはロボットをふくめてゼロからつくりあげたもの。塗料は引火点が低いため設備は鉄骨で囲んで防爆対応にしているそうです。一連の大がかりな設備投資そのものが差別化要素なわけですねー。そしてただ設備をつくるだけでなく、人による試験も欠かせないそうです。

「お客さまに高品質の製品を送り届けるため、ホコリレスコーティングは日常管理として10項目の試験をやっています。しっかりほこりが落ちているかどうか、しっかり塗装ができているか、実際にホコリをつけての確認などをしています」とのこと。

そういわれるとたしかに人件費をふくめてかなりお金がかかりそう。他社が安川電機などに頼んでまねしようとしても初期費用のリクープをめざすには覚悟がいりますね。

●組立工程は人間がずらり

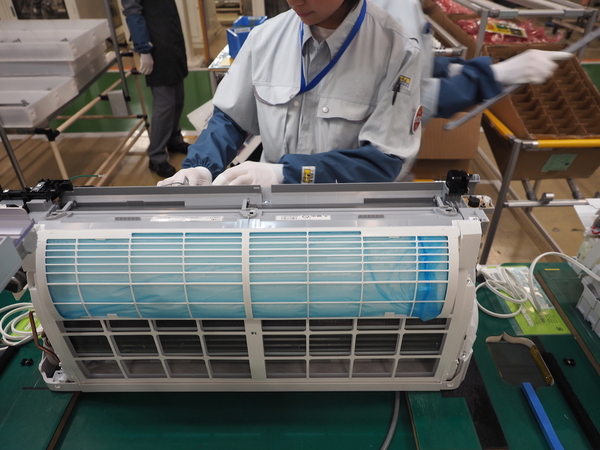

2階に上がって組立工程へ。工場の人々が室内機を組み立てるラインを見学します。1階よりもさらに人がおり、工場見学感が高まりました。

組立ラインにはズラーッと作業員さんが並び、部品の締めつけ、配線・結線関係、アクティブフィルターのとりつけ、最終試験等をやっていきます。組立ラインは、汚れがフィルターなどにつかないように清潔な環境にしているそうです。作業員は女性が多く、粛々とアッセをされていました。

作業員帽はホワイト、グリーン、オレンジに色分けされていました。それぞれ、一般作業者、リーダー、取り扱いのむずかしい部品を扱う安全工程(プロセスセーフティ)担当者という意味があるそうです。教育を受けた人だけがプロセスセーフティー担当になる資格を得られるのだそうです。

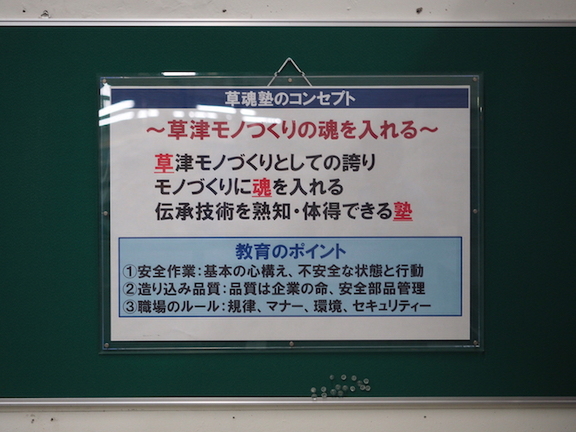

実際工場内には職員教育用の教室のような場所があり「草津モノづくりの誇り、モノづくりに魂を入れる伝承技術を熟知・体得できる」というコンセプトがかかげられていました。インドネシアからの実習生も学んでいるそうです。エモいですね。

なお最終工程では、作業員が室内機に手をつけ、耳をよせ、運転状況にあわせた騒音・振動などの確認をしている場面も。そこも人間なのかとちょっと驚きました。