「安曇野FINISH」など日本品質にこだわる製造工程も明らかに

「VAIO C15」の奇抜なカラバリのヒミツにVAIO安曇野工場で迫る

一夜が明け、VAIOの製造ラインに潜入!

さて、本番の「VAIO安曇野工場プレスツアー」は、改めて松本駅から皆さんと一緒にバスに乗ってVAIO本社をめざします。朝から松本城と旧開智学校に撮影に行って、あやうく集合時間に遅れそうになったのは内緒です(汗)。

最高の景色をテラスから眺めながらお弁当をいただき、実際に製品をつくっているVAIOの工場見学をさせていただきました。

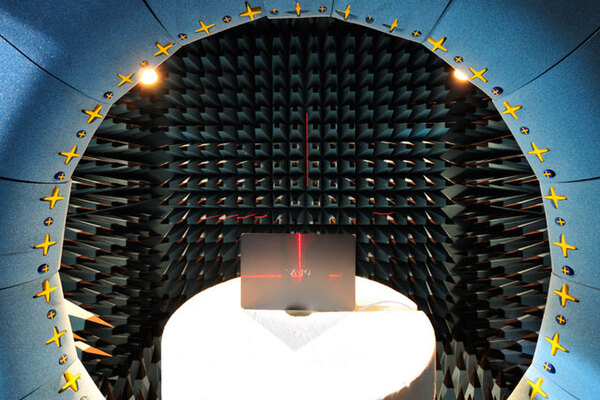

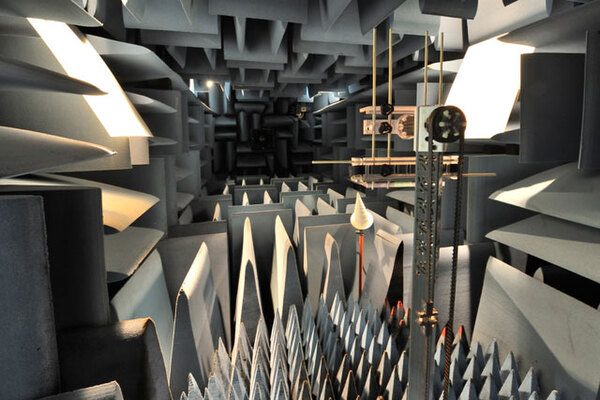

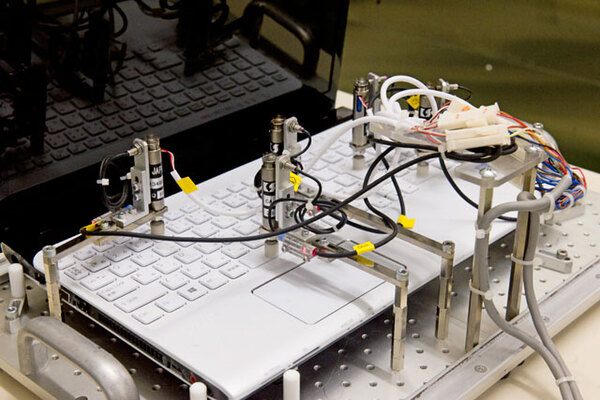

VAIO工場内には、EMC(Electro Magnetic Compatibility)という、電磁両立性をテストする施設が合計で8部屋もあります。

Windows PC、あるいはスマホを設計する際にも、CPUのようなノイズの発生源から影響を極力減らしながら、Wi-FiやLTEのような電波をいかに効率よく受信するか、机に置いて使うことや周辺機器を使うなどのあらゆるシチュエーションを想定して、幾度となく試験が繰り返し行われます。

こうした施設は、その場所を借りて試すといったこともできますが、自身で持つことで、設計と実験を短期間に、しかも何度でもテストを繰り返すことでより精度の高い結果を得ることができます。

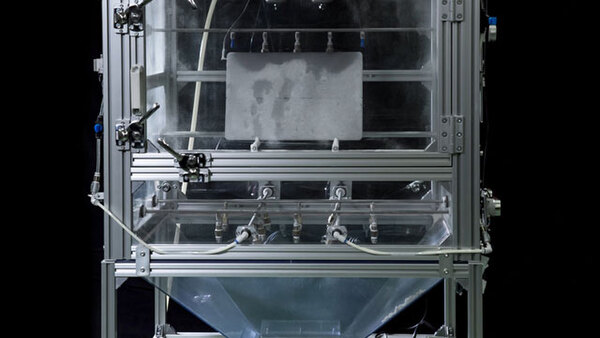

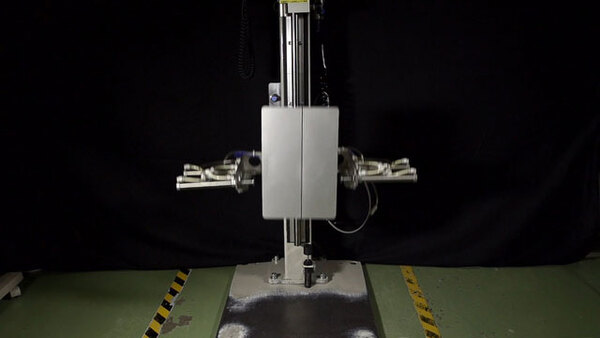

さらに強烈なのがVAIOの品質実験です。

「落下試験」で幾度と落とされ、「ホコリ試験」ではホコリが舞う中に閉じ込められ、「角衝撃試験」ではひたすら角から落とされ続け、「恒温恒湿室試験」では湿度でベタベタで異常に暑い室内で延々と駆動させられ続け、「静電気試験」ではむりやり静電気発生装置で静電気を浴びせられ、これはもはや目に毒というか心が痛くな ります。

最近は、以前に比べてWindows PCの価格も下がってきたこともあって、想定外な使われ方をされることもあるそうで、新たな事例が発生すれば、また試験項目も適宜増やしていくとのことでした。

「MADE IN 安曇野」なVAIO Zは真の「国産PC」

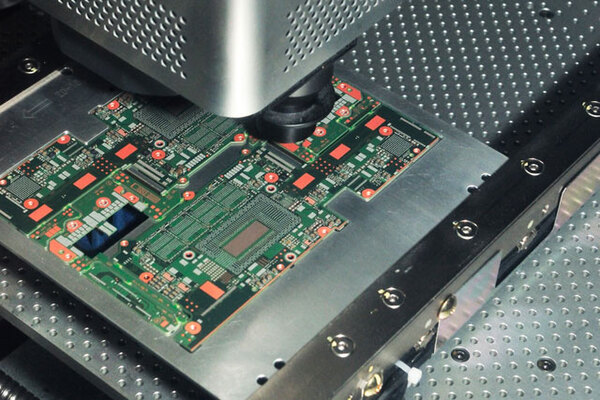

VAIO工場では、純国産モデルである「VAIO Z」のほぼすべてをつくり上げています。一番最初は、「VAIO Z」の心臓部ともいえる「Z ENGINE」と呼ばれるメインボード(基板)の製造です。

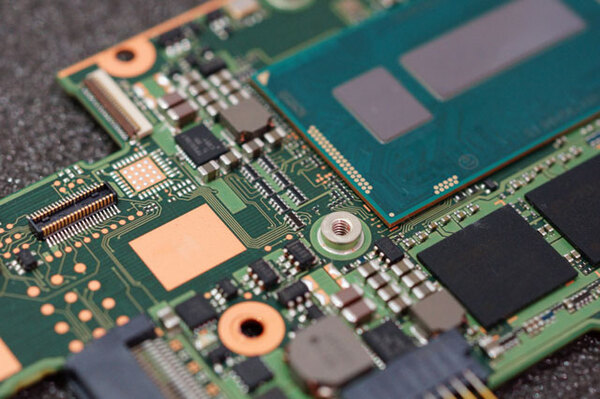

いまやメインボードはどんどん小さくできると思いがちですが、そもそもいままで何年も研究を繰り返して小さくしてきたパーツで、おいそれとそれ以上小さくなるようなものじゃありません。

小さくつくるなら、小さくつくれる製造ラインが必要という当たり前のことになかなか気づくことができませんが、実際の現場を見るともはや衝撃的としか言いようがありません。

ベースとなる基盤をより小さくムダをなくすことと、品質と効率を高めるためにつくられた「キャリア」に載せられ、オートメーション化された製造機の中を進んでいきます。

基板に0.3ミリのチップをコンマ2ミリの隙間で並ぶような配列を、正確にかつ高速にハンダと接着を流し込んで、その決まった特定の場所に極小サイズ「0603」(0.6ミリ×0.3ミリ)のICチップから、コネクター、CPUに至るまでを正確無比にできあがっていきます。

貼り付けるためのハンダの量もギリギリまで追い詰めたボディーに収まらせるためには、ほんの誤差も許されません。

しかも、チップが基板に張り付いて接着が完了するまでの温度上昇から冷却するまでもすべてコントロールされています。さらに、すべて可視化されていて、どうった状況になっているかもきちんと管理チェックがされています。

話は少しそれますが、「VAIO Z」に使われるパーツ類においても、国産の塊です。

天板やキーボード周りのアルミは東陽理化学研究所、UDカーボンは東レ、液晶パネルはパナソニック液晶ディスプレイ、流体動圧軸受ファンは日本電産、静音キーボードは沖電気工業、極薄高効率ヒートパイプはフジクラと、ありとあらゆる日本の技術でできあがっているといっても過言ではありません。

たとえば、東陽理化学研究所との共同開発は2007年からと約10年におよびます。

「VAIO Z」フリップモデルのアルミ天板においても、素材のロットや加工のごくわずかなバラつきをなくすために、素材としてはすぐとなりの材料となるように上下をペアで成形、その後の加工から組立ラインに搬送されるまで、すべてタグ付きで管理されている徹底ぶりです。

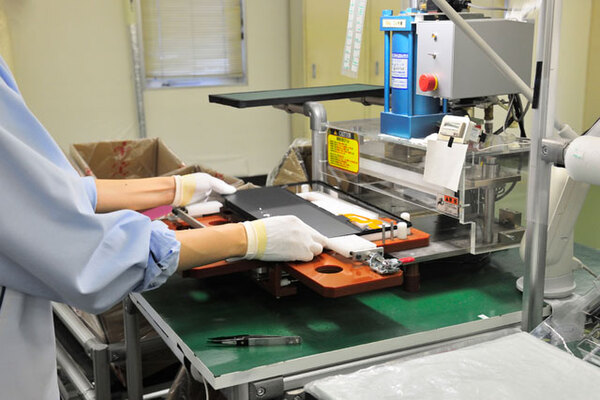

そして、VAIO工場では基盤や各パーツを手作業で組み上げていきます。

携わるのは、きちんと訓練を経てハンドメイドとしての作業ができる資格を持っている人に限られ、その作業のスピードは何をやっているのかわからないほどのスピードと正確さをもって行なわれています。

さらに、人為的なミスを極限までなくすために、バーコードで各パーツから生産の流れの時間までも管理されています。

各作業場にはカメラが設置されているのも、万が一にも問題が起こった場合に、後から視覚的に情報を収集して、原因を徹底的になくしています。その成果が今日にあるということでした。

まさに、人の「目」と「手」を使う職人技とコンピューティングの正確さの両方からできるオペレーションの合わせ技で、VAIO Zはつくられていました。

Z以外のVAIOも厳しい品質管理が行なわれている

最後に、「安曇野FINISH」と呼ばれる工程ですが、これは「VAIO Z」だけでなく、海外で組み上げられたVAIOすべてにおいてもVAIO工場で行われる最終工程になります。

海外工場でつくられたVAIOはもちろん現地で検査は行なわれていますが、そのまま出荷せず、より厳しいチェック機構をおくために、わざわざ安曇野まで搬送して、そこで改めて検査をして、OSやソフトウェアのインストールを行ないます。

ほんの些細な品質の問題も見逃さないための砦となっていて、ここを通過できた製品だけが、商品として届けられるという徹底ぶりが伝わってきます。

万が一見つかった不具合は、そのまま海外工場へフィードバックされるため、後の品質の向上に間違いなく役立っているそうです。

日本企業「VAIO」のこれからが楽しみ

そして、実際にできあがるまでの工程を見ていると、いかに自分の考えが及んでいないところにまで細かな作業や管理が行なわれ、完成した製品の品質はまさに良い意味で、純然たる日本の代表企業なのだと、実感できました。

10分の1の人員にまで縮小した企業となったものの、そこから本来の持ち味であるPC事業や受託(EMS)事業で黒字化をはたし、海外展開や第3のコア事業の立ち上げと、着実に離陸を始めたVAIO株式会社。

これから先、一体どんな展開をみせるのか、どんなプロダクツが飛び出すのかとても楽しみです。

この記事の編集者は以下の記事もオススメしています

-

デジタル

奇抜なカラバリの「VAIO C15」が新登場 VAIOの新事業は今年度中に発表か -

デジタル

精密すぎる! 安曇野の匠の技「VAIOのレーザー刻印技術」を見てきた! -

デジタル

お仕置き部屋コワイ……「VAIOの里」リスキー的工場見学:週間リスキー -

デジタル

アドベント、VAIO Phone Bizと格安SIMのセット販売を開始 -

デジタル

「VAIO C15」イエロー/ブラックモデルが11月25日に発売! デザイン変更へ -

デジタル

高級イタリアンレザーを使った「VAIO S11」「VAIO Phone Biz」用ケ-ス -

ASCII倶楽部

イエロー/ブラックのVAIOをセレクトショップで見たい【倶楽部】 -

デジタル

SIMフリーPC「VAIO S11」に新色ピンクが追加! VAIOが既存機種をアップデート -

デジタル

VAIO、設立3年を記念した勝色カラーの「VAIO Z/S13」 -

デジタル

日本のビジネス市場の要望を取り入れて不満をなくすことがVAIOとしてのものづくり -

デジタル

VAIO C15のカスタマイズに広視野角Full HD液晶を追加 -

デジタル

エンジン音も鳴る! 限定100台のメルセデス・ベンツ仕様「VAIO Z」が受注開始

過去記事アーカイブ

- 2024年

- 02月