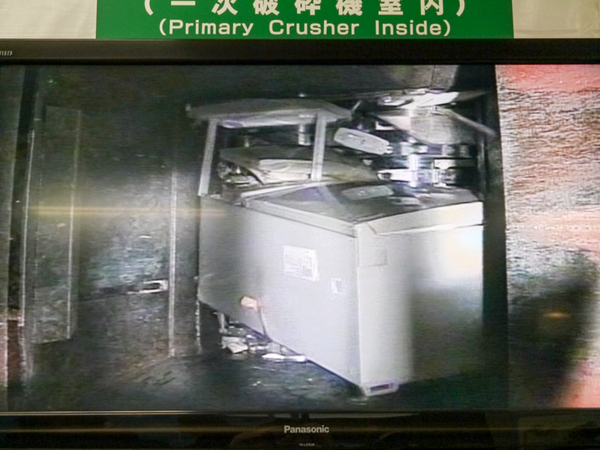

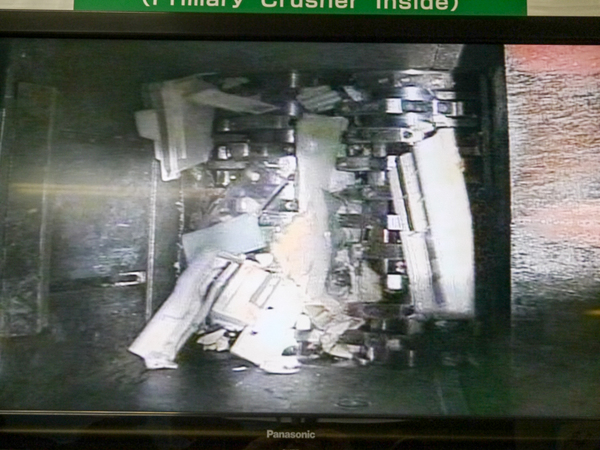

パナソニックが、家電リサイクル工場である兵庫県加東市のパナソニック エコテクノロジーセンター(PETEC)およびパナソニック アプライアンス社 加東樹脂循環工場を公開。PETECで開発した「使用済み家電品廃棄混合樹脂からの樹脂循環リサイクル」技術の概要を説明した。同技術は、一般社団法人産業環境管理協会が主催する「平成27年度資源循環技術・システム表彰」において、経済産業大臣賞を受賞したという。

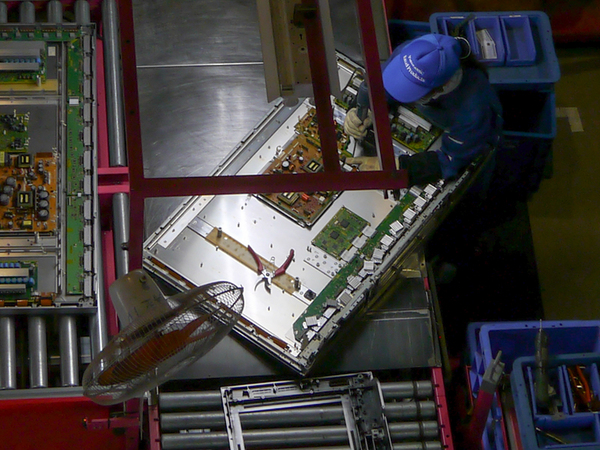

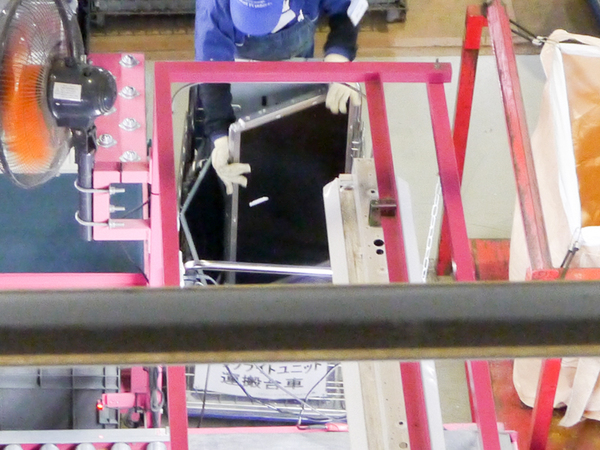

PETECは、2000年4月に設立し、2001年4月から事業を開始したパナソニック100%出資の子会社で、冷蔵庫、洗濯機、テレビ、エアコンの4品目を、家電リサイクル法に基づいてリサイクル。さらには、リサイクル技術の先行開発、商品開発へのフィードバックなどを行なう。商品から回収した資源を再利用して商品に利用する「商品から商品へ」を基本コンセプトに、家電リサイクルで持続可能な循環型モノづくりを推進している。

現在、約180人が勤務。年間処理台数は81万台に達する。Aグループ(パナソニック、東芝、ダイキン、コロナなどで構成)においては、最大規模の処理能力を持つという。2010年度には、地デジ化および家電エコポイント制度により、回収量が急増し、年間140万台以上の回収処理を行なった経緯もある。2013年7月には、累計処理台数は1000万台を突破。2015年10月末時点での累計処理台数は1188万338台となっている。

これまでに回収した資源量は、鉄では、自動車で23万9899台分にあたる19万6717トン、銅では奈良の大仏で122体分となる3万458トン、アルミでは飛行機149機分にあたる1万7090トンになるという。

商品へのフィードバックでは、設計段階でリサイクル性を視野に入れた商品開発や、再生材の活用などを推進。たとえば、本体に表示されるロゴや製品型番は、シールを貼り付ける手法から、レーザーマーキングへと変更することでリサイクル時に一括破砕を可能にしたり、ビス一本で手解体できる構造にしたり、同一素材で設計したりといったことを行なっている。また、エアコンのフィルター枠、携帯電話の充電台、IHクッキングヒーターや冷蔵庫などの部品にも再生材を使用しているという。

地域社会との共存にも取り組み、見学者数でトップランナー

さらに地域社会との共存にも取り組み、粉塵や悪臭など発生しないクリーンな工場へと変化させるとともに、身障者施設との連携による作業委託を実施。また、年間1万人以上の見学者が訪れており、2015年11月5日には、累計見学者数が15万人に達した。

「見学者は122の国と地域にまたがっており、見学者のうちの約3割が小中学生。海外からの見学者は年間1000人となっている。全国に46のリサイクル工場があるが、そのうち見学可能な工場は21工場。見学者数でもトップランナーとなっている」(パナソニックエコテクノロジーセンター・池本義寛取締役)とした。