◆鋳鉄製をアルミにして15kg以上軽量化

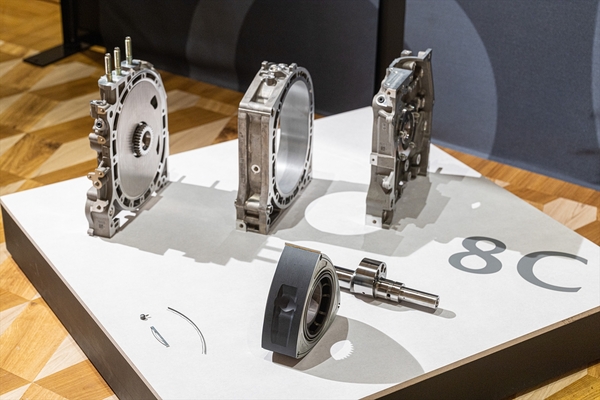

ローターの大型化だけに目が向きがちですが、8Cではさらに「軽量化」と「直噴化」も技術面でのブレイクスルーなのだとか。

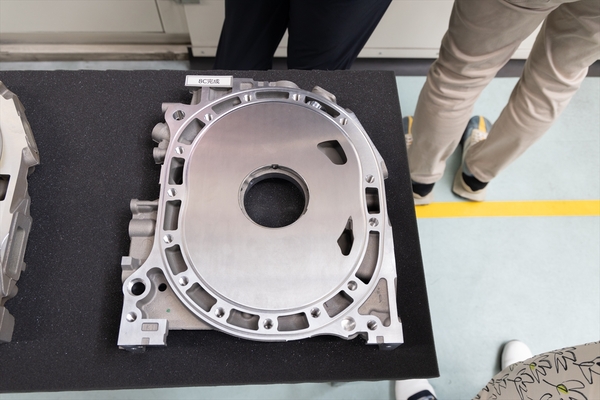

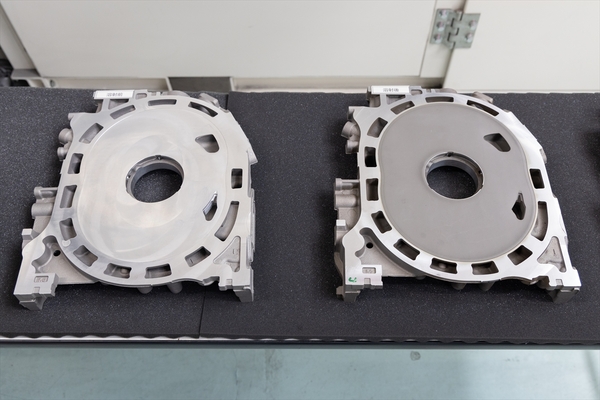

軽量化は軽量化は電費(燃費)につながる重要な要素。そこで今回は従来は鋳鉄製だったサイドハウジングをアルミ化したのです(ローターハウジングは以前からアルミ製)。そこで問題となるのが摩擦。今回アルミに2000度近い温度で特殊な粉末を摺動面(こすれながら滑り合う部分)の表面に吹き付ける高速フレーム溶射を取り入れて強度対策をしています。これにより15kg以上の軽量化を達成しているとのことで、実際に鋳鉄のものともち比べると、「こんなに軽くなるのか!」というより「こんな重たいものがエンジンに何個も載っていたのか」と驚いた次第。このサイドハウジングも砂型鋳造で作ることで、薄肉軽量形状を実現しています。

イマドキのレシプロエンジンでは当たり前となった燃料の直噴化。燃費や効率の面で重要な要素です。ですが一般的なレシプロエンジンと異なり、燃焼室が移動していくロータリーエンジンでは1つのインジェクターが使える噴射タイミングは限られています。またインジェクターの場所や圧力によっては混合気ではないガソリンがエンジンオイルと混ざってしまい、オイルの役目が薄くなるという問題もあります。この問題を幾度となく試作を重ねることと、コンピューター解析でクリアしたのだそう。

◆街中でロータリーサウンドが聞けるまで、もうすぐ!

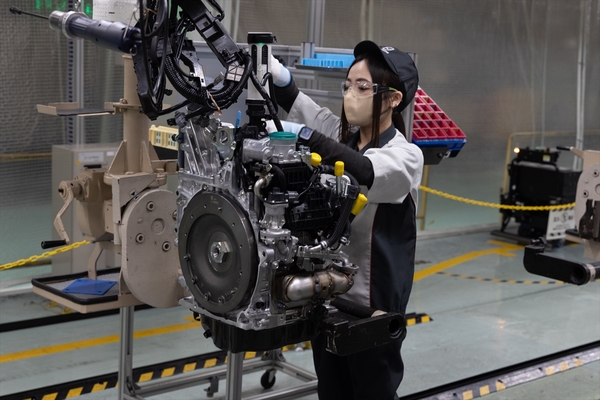

こうして誕生したエンジンは、先程ご紹介したクリーンルームで中心部を組み立てた後、吊り下げられた形でラインに載せられ、補機類などが取り付けられていきます。工場内は普通に会話できるほどの静かさ。そして組み上げられたパワーユニットは全数検査した後、車両の組み立て工程へと向かいます。

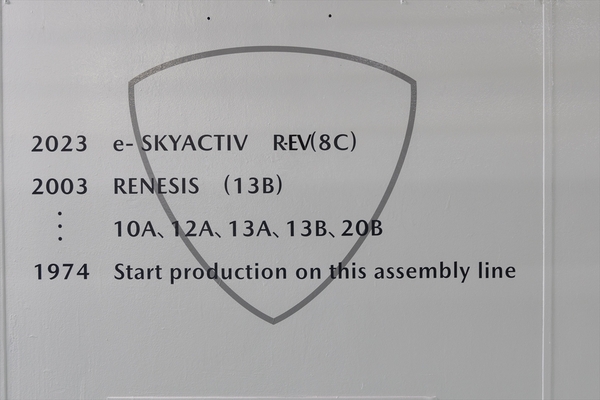

8Cの生産が始まる前まで、開発部隊はロータリーエンジンの基礎研究を続け、工場では13Bを作り続けていたのだそうです。ちなみに、8Cの生産が始まった後は13Bは場所を移して作られています。マツダは11年間、ロータリーエンジンの火を消さなかったのです。

新しく誕生したロータリーエンジン「8C」を搭載した「MX-30 Rotary-EV」。街中でロータリーエンジンサウンドを耳にする日は、すぐそこまで来ています。