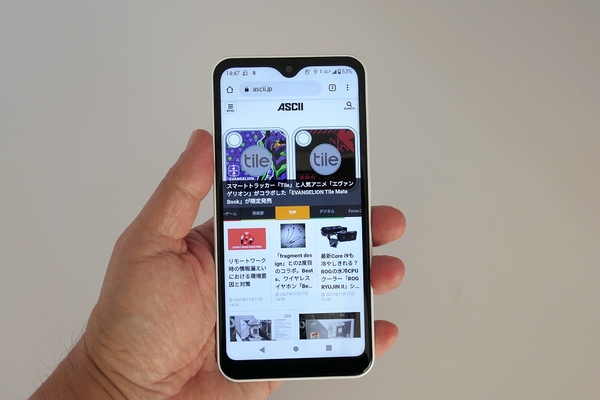

昨年、富士通時代から数えて携帯電話事業30周年を迎えたFCNT。かつてはすべての製品を国内工場で製造し、「日本品質」をセールスポイントとしていた。現在は、一部の製品をODMで製造している。昨年12月に3大キャリアから発売されて大ヒット中の「arrows We」もODM製品だ。しかし、海外工場で製造された製品でありながら「日本品質」にこだわっていることには変わりはないと言う。いかにして日本のユーザーが求める品質を保持しているのか? 開発や品質試験に携われる方々に話を聞いた。

国内製造にこだわっていたFCNTが

海外でのODM製造を開始

──まず、みなさんが携われている仕事について教えてください。

安藤孝春氏 私は品質保証統括部で、ODM製品の品質保証や修理を担当しています。弊社の国内の製造拠点は兵庫県加東市のジャパン・イーエム・ソリューションズ株式会社(以下、JEMS)にありますが、私は海外とやり取りする業務も多いので、本社(神奈川県大和市)に勤務しております。具体的な業務としては国内、海外に関わらず、製造ラインの確認・パトロールを実施し、製造工程において品質を保つように努めています。

高橋英樹氏 プロダクト&サービス事業部で製品開発のマネージメントを行なっております。携帯電話の時代から開発業務に関わっていて、かつてはセパレートケータイ(ディスプレイ部とキーボード部を分離できるドコモの「F-04B」)なども担当しました。現在は、ODM製品の開発窓口を担当し、直近ではarrows Weを担当しました。

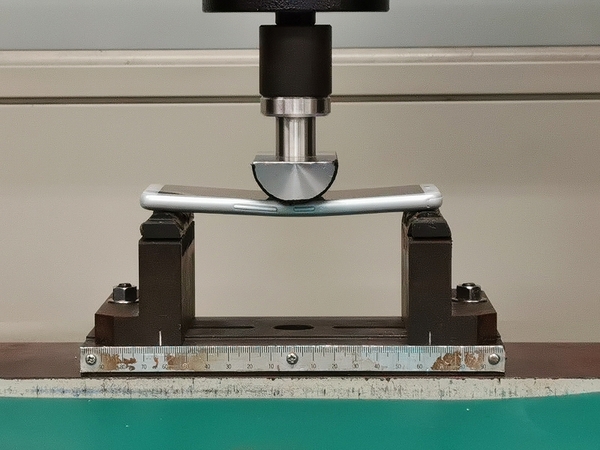

塚原大輔氏 品質保証統括部でFCNT製品の品質確認を担当しています。「妥当性評価」と言いますが、構造的な評価や、電気、無線、ソフトなど、さまざまな観点から試験を実施し、製品として出荷できる品質や基準を満たしているかを確認しています。

渡邉泰亮氏 私はスマートフォンの構造設計を担当しています。企画段階では商品のサイズや重量、ボタンやカメラ等のモジュールの配置、色等の実現性を検討し、それを元にデザイナーがデザインした端末を実際に形にしていくことを担当しています。そのあと、様々な評価を繰り返し、製品を仕上げていきます。直近ではarrows Weの技術窓口を担当しました。

──FCNTが、これまで国内製造にこだわってきた理由を教えてください。

高橋氏 従来、国内製造にこだわっていたのは、やはり品質がしっかりしたものを出したいからです。何度も検証を繰り返して、いろいろな機能を搭載しつつ、品質を保つことには非常に気をつかっています。ODMでもそれは変わりません。たとえば、arrows Weは中国の会社が一部を設計し、中国の工場で製造していますが、FCNTの製品である以上、国内の工場で製造した場合と同じ品質で出荷しています。

兵庫県加東市にあるジャパン・イーエム・ソリューションズ株式会社(JEMS)の工場。携帯電話やスマホ、タブレットなどさまざまな富士通製品を作ってきた。JEMSはFCNTとは別会社で、現在はREINOWAホールディングスのグループ会社となる

安藤氏 私はもともとは東芝で携帯電話を作っていて、2010年の携帯電話事業の統合で富士通に合流しました。なので、私の物づくりのノウハウのほとんどは東芝時代に培ったものなのですが、東芝でも富士通でもバブル崩壊後くらいから自社での物づくりができなくなり、請負会社に製造オペレーションを委託するようになってきたんですね。そうなると、たとえばネジを締めたこともない人が作業に加わることもあるわけです。それをイチから教育して、結果として請負会社のノウハウになり、ファブレス(自社工場を持たないメーカー)になって、ということを経験してきました。私は、自分たちが設計して、物を作って、素晴らしいと誇っていたものが「日本品質」だと認識していましたが、それがだんだん薄れてきているという現状はありますね。

塚原氏 私としては、ODMだからということはあまり意識していなくて、日本製であろうが、ODM製であろうが、求められる品質は変わりません。なので、同じように同じ条件で試験を実施して、品質を確認しています。

海外製造で「日本品質」を保持する難しさは?

──ODMには、国内製造とは異なる難しさがあると思いますが?

安藤氏 ODMの場合、2週間から1ヵ月ほど現地に入って、工場の状態や工程を細かく確認したりします。しかし、arrows Weの開発にあたっては、コロナ禍で出張に行けない状況だったので、リモートでの監視と、現地で契約しているパートナーに工場に入っていただいて、私たちの意思を伝えてもらいました。現地のパートナーには、私たちが行けない分までカバーしていただきましたが、リモートだと周りが見えないんですよ。ODMでは、現地の人が考えていることを、性格も含めていろいろなことを観察しながら、うまくコミュニケーションを取っていかなければならないのですが、リモートでのミーティングでは、なかなか難しかったですね。

──ODMと国内製造では、品質に差が出ないのでしょうか?

高橋氏 品質の面で言えば、国内製造とまったく変わらないと思います。しかし、仕事の進め方には違いがあります。国内では日本人が作業することが多く、こちらが何も言わなくてもあうんの呼吸で進められることも多いのですが、中国では日本と文化も考え方も違うので、細かい部分まで伝える必要があります。

安藤氏 日本人が求める品質をわかってもらうように苦労することもあります。たとえば、製品を収める個装箱。日本人は白い箱に付いたちょっとした汚れも気にしますが、中国の人にとっては中身が大事で、箱が汚れることは気にしません。そこで、現地に行って私も一緒に選別して、我々が求める品質を理解してもらったこともあります。もちろん伝えればわかってもらえるのですが、どの程度だとダメで、どの程度ならOKなのかということは、根気よく何度も伝える必要がありますね。

──国内の工場でやってる独自の落下試験なども中国で行なっているのでしょうか?

塚原氏 はい。試験条件を伝えて、同じように実施してもらっています。ただし、それだけでなく、我々の方でも試験をしてその結果を擦り合わせ、最終的な品質を確認しています。

10年で激変した中国工場の環境

日本の設備を上回る面も……

──ODMにして、良かったと感じていることはありますか?

高橋氏 arrows Weのような普及価格帯の端末では、お客様からのコストの要求も厳しく、性能を落とさずに安い製品を作れるという意味で、ODMのメリットは大きいです。国内で製造した場合と比べてどれくらい安くできるのかという具体的な数字を挙げるのは難しいですが。

塚原氏 これまで我々が設計してきた製品とは異なる考え方で設計される部分もあるので、それによって評価で問題が出ることもあります。しかし、逆に「こういう考え方もあるのか」と気づかされることもあったりします。今までFCNTだけで考えてきたところに、新しい血が入ると言うか「ハイブリッド」と言うべきでしょうか。そういうメリットはあるように思います。

安藤氏 直近でびっくりしたのがTPM活動。要するに、生産効率を上げるための保全活動です。日本で生まれたものだと思いますが、それを「私たちがやります」と言ってくれたんですね。我々から依頼したわけではないのですが、工程を細かく確認していく中で、摩耗する部品の交換頻度や、事前の点検修理など、そうした指摘が多いことを彼らが認識して、会社全体で取り組んでもらえるようになりました。そういう意味では、中国の方々は日本のものづくりを真面目に取り入れてくれています。基板も日本で製造する場合よりも厳しい試験をやってくれていたりします。10年くらい前は、日本のものづくりを私たちが一生懸命教えるという状態でしたが、今は彼らが積極的に取り組んで、それに加えて工程の自動化も進んでいます。

高橋氏 中国は10年とは言わず、5年前と比べてもガラッと変わりましたね。ひと昔前までは、コストメリットで中国で製造していたわけですが、もはや国内工場と遜色はないですし、むしろ中国の工場のほうが自動化が進んでいたりします。

──たとえ海外で製造していても、FCNTの製品が「日本品質」を謳える理由はどこにあるのでしょうか?

高橋氏 スマートフォンにおいては、やはり「洗える」「割れない」といった性能ですね。もともと国内で作っていた機種に搭載していた性能ですから、中国のベンダーには経験がありません。そこで、FCNT内の設計担当者と中国のODMの担当者で話し合いを重ねて、我々の設計のノウハウを受け継いで製品にしていただいています。また、性能には直接関係がない外装においても、細かい色合いやパーツ隙間の寸法など、すべての製品が同じ品質になるようにしていただいています。

渡邉 国内製造品同等の品質となるように設計しています。また、ユーザビリティーについても、同じく国内製造品同等の配慮をしています。たとえば、ボタンの位置や押した時の感触、SIMカードとSDカードを入れるスロットの表記のわかりやすさなどがそれにあたります。これらは、普段スマートフォンを使っているときは特に気にしていない点や、スマートフォンを使い慣れたユーザーには当たり前だけど、そうでないユーザーは操作に迷う内容などです。ODMとビジネスをする場合、これらユーザビリティーや微妙な色味の調整など、数値で表しにくい部分についての設計的な配慮をいかに伝えるか、という点が難しさだと感じています。そうした細かい部分についても、何度も話し合いを重ねることで、ODM担当者の理解を深めてもらい、日本国内製造と同じ品質を実現しています。

ODM製造の「arrows We」が大ヒット

──そのODMで作られたarrows Weは大ヒットしているそうですが、反響をどのように感じていますか?

高橋氏 自分が担当した端末がこれだけ売れているのは、非常にうれしいです。基本機能を全部備えて、なおかつ5Gに対応させて、この価格で市場に出せたということが、お客様に受け入れてもらえたと分析しています。

安藤氏 今回のarrows Weの前に、2019年にソフトバンクから発売した「arrows U」と、楽天モバイルから発売した「arrows RX」もODMだったんですが、それらも品質が安定していて、お客様から高く評価していただきました。特にarrows Uは、2年間売り続けてもらって50万台に迫るヒットとなりました。最新のarrows Weについても、売れ行きがいいことをODMベンダーに報告すると非常に喜んでくれて、現場のモチベーションも上がるようです。良いパートナーシップ関係を続けて、さらに良い製品を作っていただくという相乗効果にもつながると期待しています。

──最新のらくらくスマートフォンはJEMSで製造していますが、今度は日本の工場で作るメリットを教えてください。

安藤氏 JEMSではお互いに日本人同士ということで意思疎通がうまくいくメリットはあります。しかし、実際に工場で作業される方は日本人だけではなく、ベトナムを中心に、さまざまな国の方々が働いていらっしゃいます。なので、国内製造においても、仕事を教える指導書などにベトナム語を記載したりとか、そうした課題もあります。

高橋氏 国内か海外かということではなく、長く使っている工場か最近使った工場かという違いも大きいように思います。長く使っている工場ですと、前の機種ではこうだったという経験を活かしてもらえますが、初めての工場では最初から教えなくてはならない。海外の工場でも経験を重ねると、国内製造との差は埋まっていくように思います。

──今後、らくらくスマートフォンやハイエンド機種を海外で製造する可能性もあるのでしょうか?

高橋氏 これから出していく製品のロードマップにもよりますが、どちらの工場が得意としてるかということもあるので、端末の仕様が決まった段階で検討することになると思います。国内とODMのどちらかに1本化することはなく、製品に合わせて適切な環境で作っていくことになるかと。将来、これまで以上の台数を製造するようなことになれば、両方の工場を稼働することもあるかもしれません。

“車に轢かれて壊れないスマホ”に挑戦したことも……

──富士通時代は、他社とは一線を画する斬新な携帯電話が数多く発売されたが、何かしらの理由で開発が断念された幻の端末があったりしますか?

高橋氏 最近検討したものですと、今はボツになっても将来の機種に搭載される可能性はあるので、ちょっと話しづらいですね。昔のエピソード、どなたか何かありますか?

塚原氏 堅牢性の訴求するために、車に轢かれても大丈夫か? という試験をやったことはあります(笑)。まぁ、やっぱりダメだったんですが……。現在は1.5mの高さからの落下試験をやっていますが、さらに高くしたらどうか、ということもやりました。ただし、それが訴求につながるかどうか? 過剰スペックではないか? ということも考えないといけませんからね。

高橋氏 10年くらい前、スマートフォンが増え始めた頃に、スマホとガラケーの両方のOSを搭載する端末を検討したことがありました。しかし、世の中がどんどんスマホにシフトしていって、買ったお客様はおそらくどちらか片方だけを使うことになり、片方は無駄になってしまうのではないかと。そんなわけで、結局は製品化されませんでした。最近はAndroidがある意味完成してきているので、変わったものは想像がつかないのですが、今後Androidの次の何か全然違うものが出てくると、また面白い端末が出てくる余地があるのでは? と個人的には思っています。

富士通からFCNTに変わっても

品質重視のものづくりの姿勢は変わらない

──富士通から東芝の携帯電話事業との統合などを経て、現在のFCNTへと変遷してきましたが、会社やものづくりの場所が変わっても、変わらないものはありますか?

渡邉 最終的にお客さまが使われる端末を作っているので、しっかり品質を保つ。それは、これまでもこれからも変わりません。あとは、個人的な思いではありますが、少しでもかっこいい端末、受け入れられる端末を作りたいという思いも変わりません。

塚原氏 妥当性評価というのは量産が始まる直前に行なうのですが、そこで問題が発生したり、規格に達成しないという状況でも、みんなで知恵を絞って対策を考えています。設計側も品証側も総出になって、できないから出さない、できないから条件を変える、というわけではなく、できるようにするまで問題を追究して、何度もやり直して、試験を繰り返しています。品証としては、良いものを出荷するために欠かせない苦労ではありますが、それは今後も変わりませんし、続けていかないといけません。

高橋氏 FCNTが出す製品には、他社と差別化するための何かしらの独自機能が搭載されています。それが市場に受け入れらるかどうかは諸刃の剣ではありますが、それでも新しい性能や機能に挑戦していく姿勢は、これからも10年、20年と続いていくでしょうね。

塚原氏 もともとケータイのF機って、スライドスイングとかセパレートとか、ちょっと尖っている部分も特徴でしたからね。そういう他社がやっていないところは、今後も狙っていきたいですよね。

安藤氏 私の業務の観点から言えば、作業監視は今後もなくならないだろうなぁと。人が作っている限りは、工程を見て、ちゃんとやっているか、できているかと監視する作業は欠かせません。作業者は1回言われても、また同じことを繰り返しがちですし、ちょっとしたことをうっかり忘れることもあります。完全自動化にならない限りは、人が介在しないものづくりは実現しないですからね。

新たならくらくスマートフォンが生まれる可能性も

──これからのモバイル業界はどうなり、FCNTのものづくりはどう進化していくのでしょうか?

高橋氏 スマートフォンの差別化が難しくなっていますが、弊社としては常にFCNTらしさを追求していきたいと思っています。富士通グループから独立してFCNTになった時から、プロダクト以外のサービスも強化していこうと取り組んでいます。たとえば、らくらくスマートフォンでは「らくらくコミュニティ」というシニア向けのコミュニケーションサービスが利用できるようになっていますが、そうした付加価値も高めていきたいです。

安藤氏 私は、あと2年で60歳になります。弊社の売りであるらくらくスマートフォンを使う世代になるわけですが、今らくらくを使っている世代と、これから使う世代では、ユーザビリティーも含めて、いろいろ違ってくるように思います。らくらくも使う世代に合わせて進化させる必要性を感じています。また、繋がるサービスはどんどん広げていきたいですね。

塚原氏 どうやってメーカーとしての独自色を出していくかが難しくなっていますが、基本に帰るという意味で、使いやすさや細かい配慮が、今後さらに重要になってくると思います。安心して使っていただける品質を保持した上で、他社よりもさらに抜きん出た強さを訴えていければと考えております。

渡邉 通信技術もどんどん進化していきますので、今見えている可能性以上のものが、今後見えてくるようになると思います。これまで30年進化を続けてきましたが、これからも同じように進化させていかなければと思っております。

★★★

作る場所が日本から海外に変わっても、人がいなくては物は作られない。いくら自動化が進んでも、人の目でチェックし、人の手によって製品を細かく確認することが、FCNTがこだわる「日本品質」を維持することにつながっているのである。

●提供:FCNT