パーツ成形は「全自動」、組み立て工程は「半自動」

実際に工場内を視察しました。ユニット1とユニット2はそれぞれ別の場所にありますが、どちらもとにかく大規模です。

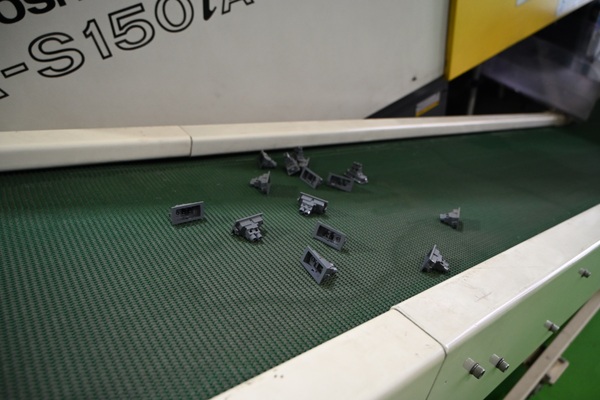

プラスチック部品から始まるユニット1はほぼすべての工程が機械化されています。樹脂成形部門では射出成形機がいくつも並び、ガラガラとパーツが吐き出されています。

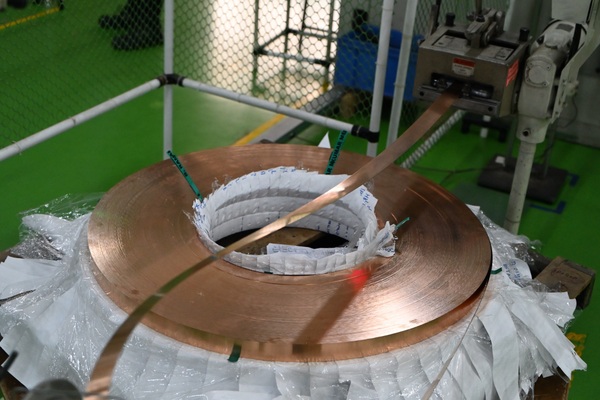

金属加工部門ではやはりプレス機がいくつも並び、ロール状になった金属からパーツが作られていました。

金型加工の作業スペースは、当然ですが明るく、作業台もピカピカに磨かれています。工場内は雨期ということもあって全体的に厶ッとした暑さがありましたが、作業スペースは空調がしっかり効いて、作業に集中しやすくなっていました。逆に2007年当時はよく金型作れてましたよね……。

ユニット1にはたくさんの機械が並んでいる一方、製品を組み立てるユニット2にはたくさんの女性が並んでいました。一部の工程は自動化しているものの、人件費と設備投資のバランスを考えると、まだ人間が組み立てたほうが安いという部分もあるようです。

ちなみにユニット1とユニット2を合わせて製品の組み立てに関わっているのは2900人程度ということ。凄まじい数です。

とはいえ組み立て工程でも自動化は進んでいて、50人に1台という単位で機械が導入されています。ユニット1で作った部品をパーツフィーダーが自動供給し、自動的にブレーカーのパーツなどが作られる工程がいくつも見られました。

機械の向こうで人間が同様の作業をしている場所もあり、過渡期を感じます。

国内工場(三重・津工場)と同じように1工程ごとの検査工程もありました。内側で部品が外れてカラカラ言わないか振って確かめたり、スイッチの押し心地が狙いどおりになっているか確かめます。

最終工程では、箱詰めした製品を出荷ラインに送るための自動運搬車も稼働。ほとんどの工程が「半自動化」されています。

なお雨期のインドは停電が多く、取材時も何度か停電しましたが、自家発電機を持っているため自動生産ラインが止まってしまうことはないそうです。

この連載の記事

-

第4回

トピックス

パナソニック 日本よりすごいインドの工場 -

第3回

トピックス

パナソニックがインド人の教育に投資するのは「社会の公器」(松下幸之助)であるべきだから -

第1回

ビジネス

パナソニックがインドに力を入れるワケ - この連載の一覧へ