エレファンテックは、台湾LITE-ON Technology(以下、LITEON)と、低炭素プリント基板の量産化に関する協業を発表。11月15日、締結調印式を行い、覚書に署名した。

LITEONが生産するバックライトキーボードに使用するフレキシブルプリント基板に、エレファンテックの技術を採用する。LITEONでは、月400万台のノートPC向けキーボードを生産しているが、そのうち、200万台がバックライトキーボードであり、ここに利用する計画だ。2024年から採用を開始し、需要にあわせて数量を拡大するという。

LITEONがバックライトキーボードを提供しているレノボやデル、HP向けのノートPCに採用されることになりそうだ。

また、同技術を採用したプリント基板は、現在、提携先の1社である三井化学名古屋工場内にあるエレファンテックAMC名古屋だけで生産を行っているが、2025年以降には、エレファンテックが開発した量産印刷装置をLITEONが導入し、自ら量産を行うことも検討するという。LITEONの台湾オフィス内に、エレファンテックの技術者が常駐し、量産化に向けたプロジェクトを推進することになる。

エレファンテックの清水信哉社長は、「これまでは国内企業向けに、少ない数量での商談に対応していたが、AMC名古屋に年間数100万ピースの量産ができる印刷装置を導入したことで、グローバル顧客に向けた販売戦略を強化する。全世界で年間2億台のラップトップが出荷されているが、そのうちの8台に1台が、LITEONのバックライトキーボードを搭載している。そこにエレファンテックの技術が採用されることになる。年間数100万ピースの量産体制では対応できない規模になる」とし、「世界唯一、超低炭素プリント基板を量産できるのがエレファンテックの特徴である。当社の技術を世界のデファクトスタンダードにしていきたいと考えており、その点でも、今回の協業は重要な意味を持つ」と述べた。

インクジェット技術で印刷する基板製造技術

エレファンテックの技術は、プリント基板製造における課題を解決できるものとして注目を集めている。

清水社長は、「プリント基板は、ほぼすべての電子機器に使用されており、必要不可欠な電子部品。今後も大きな市場成長が見込まれている」としながらも、「資源の無駄と、高い環境負荷が課題となっており、市場成長とともにその影響がますます大きくなることが懸念されている」と指摘する。

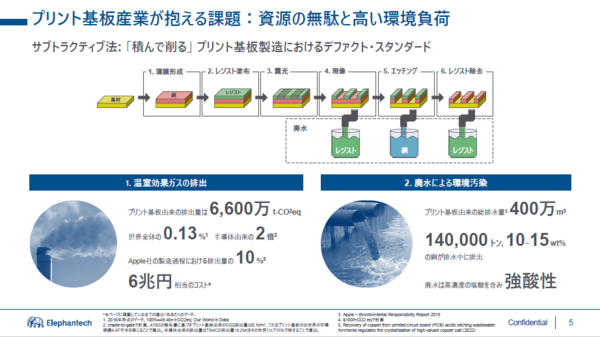

プリント基板の一般的な製造手法は「サブトラクティブ法」と呼ばれ、フィルムやプラスチックに銅箔を貼り合わせ、感光材料をラミネートしたあと、露光、現像、エッチングを行い、不要な部分の銅箔を溶解、廃棄することで、パターンを形成する工程となっている。

「積み上げて、削るという引き算の手法であり、投入した銅のうち、7~8割は捨ててしまうという作り方である。環境に悪く、効率が悪い製造方法になっている」というのが現状だ。

プリント基板由来のCO2排出量は6600万トンに達し、世界全体の0.13%を占めるほか、プリント基板由来の総排水量は400万立方メートルとなり、14万トンの銅が排水のなかで排出されているという。アップルの試算でも製造過程におけるCO2排出量の10%がプリント基板由来であり、サプライチェーン全体のカーボンニュートラル実現においても、プリント基板製造におけるCO2排出量の削減は、重要な課題になるとの認識が広がっている。

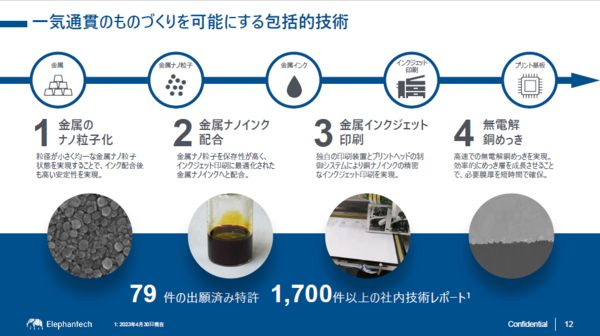

エレファンテックでは、ピュアアディティブ法と呼ぶ独自の製造手法を開発。金属をナノ粒子化し、インク状態とすることで、これを精密に塗布できるインクジェット技術により、、銅インクを基板に印刷。その後、無電解銅メッキとして、金属を成長させ、膜厚を得ることで回路を形成する。79件の出願済特許を有し、材料、装置だけでなく、プリント基板の生産工場を持つことでプロセスまでをカバーしたビジネスを展開している。

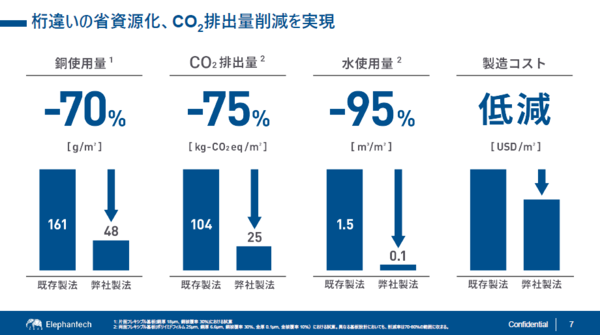

「必要な部分だけに金属を使用する『足し算』型の仕組みであり、既存の製法より製造工程が少なく、環境負荷の大幅削減やコストパフォーマンスの向上が実現できる。また、既存製法では複数の製造工程で、水洗浄が必要であるため、大量の水を消費することになるが、ピュアアディティブ法では、水洗工程は無電解銅メッキ工程のみとなり、水消費量が少なく、排出される化学物質も少なくなる」という。

同社によると、ピュアアディティブ法では、銅の使用量は70%減、CO2排出量は75%減、水使用量は95%減となり、「桁違いの省資源化とCO2排出率削減を実現できる。材料の使用量を減らすことができるため、製造コストの削減にもつながる」と自信をみせた。