業務を変えるkintoneユーザー事例 第83回

生産管理システムがなじまない現場でいかに情報を共有するか

オーダー品を扱う西岡鉄工所がkintoneを使った生産管理を実現

2020年07月17日 09時00分更新

製造業におけるIT化といえば、生産管理システムを導入してバックオフィスと工場とを結ぶことが多い。しかしそういった手法が最適解である現場ばかりとは限らない。愛媛のスゴ技と認められ、ゆるキャラ「みきゃん」の認定マークを掲げる株式会社西岡鉄工所も、生産管理システムが業務になじまないとされた企業のひとつ。生産管理システムではうまく行かない理由とその解決方法を、同社の経営企画室に勤める白井 義人さんが教えてくれた。

量産品ではなく、オーダーメイドに対応する製造業の課題とは

「製造現場×kintone 情報流通効率の向上に着目した製造現場における無駄の排除」と題して、kintone hive 2020 Matsuyamaにリモート登壇した白井氏。西岡鉄工所では鉄板を加工して製品を作り、顧客に納めている。その現場における課題を理解しやすいように、鉄板でサイコロを作る場合を例にとって、製造手順を紹介してくれた。

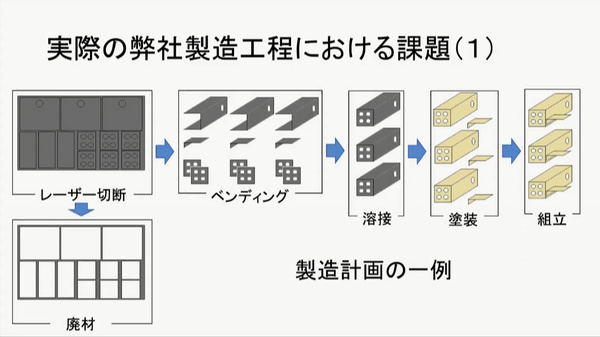

サイコロをつくるためには、まずサイコロの展開図を描き、それをいくつかのパーツに分解する。仕様通りのサイズで、それぞれのパーツをCADで設計する。ここまでが設計段階だ。次に、1枚の鉄板から必要なパーツを切り出すために、ネスティングという工程に進む。鉄板をできるだけ無駄なく使うよう、切り出すパーツをパズルのようにすき間なく並べていく。ネスティングが終わるとレーザー切断の工程に進み、ネスティングされたパーツを実際に鉄板から切り出していく。切り出されたパーツには、必要に応じて曲げ加工が施される。これがベンディングと呼ばれる工程だ。そして最後に各パーツが溶接されて、立方体のサイコロができあがる。

「紹介したサイコロ製作の例は、ごくシンプルなオーダーで、しかもこれだけを作ればいいという例です。実際には、パーツごとに厚さの違う鉄板から切り出さなければならないことが多くあります。それだけネスティングの工程は複雑なものになるということです。さらに、既に受注しているものよりも納期が早い、割り込みオーダーも多く入ってきます。これらをどうさばいていくかが課題となります」(白井氏)

割り込みオーダーに対応する方法は大きく3つあると、白井氏は言う。ひとつは、特急品専用の生産ラインを用意すること。もうひとつは、通常生産ラインに割り込んで特急品だけを切り出して対応する方法。前者では特急品がない時間は生産ラインが空くことになり、後者の場合でもネスティングで無駄が多く発生するため、いずれの方法でもコスト高となる。十分な特急料金をもらえるならそうした対応もあり得るかもしれないが、実際にはそのようなコストを顧客に転嫁する訳にもいかない。

そこで西岡鉄工所では3つめの手法、ネスティングの段階から通常ラインに割り込みをかけるという策が取られている。しかしこの手法にも、課題がないわけではない。ネスティングからやり直しになるので、それ以降の工程を担当する人すべてに計画変更を周知しなければ、後工程の調整がつかずに作業待ち時間が発生してしまう。またスムーズな計画変更には、部材の在庫管理も必要だ。

kintoneで情報を共有し、割り込みオーダーも前工程の進捗もわかるように

割り込みオーダーが入っても無駄なく作業ができるようにするためには、受注から生産、出荷までの工程状況を可視化して共有する必要がある。「受注から生産、出荷までを可視化したい」という要望に対する解決策としては、一般的に生産管理システムやIoTの導入が挙げられるが、西岡鉄工所にはどちらも合わなかった。

「量産品ばかりを扱うのであれば生産管理システムも力を発揮しますが、計画変更が多いオーダー品の管理には向いていません。今回の課題においては、IoTも解決方法にはなりません。各工程での情報共有ができればいいのでkintoneならできるかもしれない、そう思って導入しました」(白井氏)

各工程での進捗状況を、それぞれの現場で共有すること。それがkintone導入の目的だ。割り込みオーダーによって随時変わる各工程の作業優先順位を、わかりやすく共有することを最優先にアプリはつくられた。たとえば切断工程への指示書では作業の優先順位で案件が並べられ、それぞれがどの工程まで進んでいるかがわかりやすく示されている。厚さの違う部材ごとに、部材の在庫確認が済んでいるのか、設計は終わっているのか、ネスティングは完了しているのかがひと目でわかるよう、マークで整理されている。切断が完了すれば「済」マークをつける。

「切断の担当者は、どの案件のどの部材から切断に取りかかれるとわかります。さらに切断が済んだものをマークすることで、次のベンディング工程でも部材ごとに作業に着手できるようになります。以降の工程も同じです」(白井氏)

アプリを使ってもらうために、現場の要望にできる限り応えていることも明かされた。なかでも気を遣ったのは部分検索機能の実装だそうだ。キーワードから設計書などを検索することは少なくないのだが、kintoneはそうした検索が苦手なのだ。それをカバーするために、カスタマイズを施したと白井氏は語る。

ほかにも現場の作業実態に合わせて、できるだけ簡単に使ってもらえるような工夫がこらされている。作業中にアプリを開き、作業している案件を選んで詳細画面まで進むのは負担が大きいという声を反映し、一覧画面から直接入力できるようにした。かつて紙に記入していた作業時間の申告もkintoneに集約されたのだが、短時間の作業はひとまとめに申告されるので自動的に按分されるようにした。紙で申請していたときには各案件の作業指示書をホッチキスで留めて提出していため、kintone上でも「ホッチキス」という欄を作り、チェックボックスにチェックを入れて「ホッチキス実行」ボタンをクリックするという手順にした。

「IT化への抵抗感を減らすために、あえてホッチキスという言葉を残しました。あの手順がデジタル化されているんだなとわかりやすくなっていると思います」(白井氏)

現場で使われていた言葉をそのまま残せるのは、既製品の生産管理システムでは難しい。kintoneだから実現できた工夫のひとつと言えるだろう。

事務所から進捗が見えるようになるなど大きな効果、さらなる活用にも取り組む

kintone導入により多くの効果がもたらされた。白井氏はそれを定性的効果と副次効果に分けて紹介してくれた。

指示側にもたらされた定性的効果は、だれでも全体を把握できるようになったこと。どの案件がどこまで終わっているかを事務所にいながらにしてわかるので、作業指示を出しやすくなった。優先順位がわかりやすくなっただけではなく、データ更新頻度も見えるので、そこから緊急度を読み取れるようになったという効果もあった。作業現場では前工程の状況を把握できるようになったので、これからの作業予定を考えやすくなった。

副次効果としては、各工程の作業時間を把握しやすくなったことや、操作履歴から不具合発生時の原因を分析しやすくなったことなどが挙げられた。

「作業時間をkintoneで集計するようにしたところ、作業負荷を50%ほど削減できました。若手作業員を中心にデジタル化しているので今は50%ほどですが、今後入社する人は最初からkintoneを使うことになります。順次移行が進み、最終的には作業時間集計の負担を95%削減できる見込みです」(白井氏)

効果を紹介する中でさくっと語られたが、全員が一斉に移行するのではなく、親和性の高い若手から順次kintoneに移行しつつ、作業手順の変化を求めるのが難しいベテラン職員には従来通りの作業手順を残している。これは最近のデジタル化成功例で散見されるポイントのひとつだ。IT担当者としてはすべてデジタル化した方が効率がいいと感じるものだが、そこをぐっとこらえるのも現場に寄り添う方策のひとつなのだろう。

kintoneならではの副次効果としては、システムそのものが次世代システムの仕様書になるということが挙げられた。ドラッグ&ドロップで情報の流れを作ることができるkintoneだからこそ、現場に必要な情報を容易に可視化でき、それそのものが仕様書の役割も果たせるのだ。

「今後は、手袋などを装着している溶接作業員向けのUI作成や、顧客発注システムとのデータ連携などに取り組んで行く予定です。またすでに取り組んでいる課題としては、作業現場にRaspberry Piとセンサーを持ち込みkintoneと連携させることで、現場の情報をより詳細でリアルタイムに近い状態で収集できるようにしたいと思っています」(白井氏)

Raspberry Pi活用によって「kintoneに五感を与える」と白井氏は表現した。データを入力しなくても、工場の機械の動きを読み取れるようになれば、まさにkintoneは五感を得て工程管理のサポートができるようになるに違いない。この先kintone活用がどこまで広がるのか、楽しみになる事例発表だった。

この連載の記事

-

第215回

デジタル

要件定義と情報共有が足りず闇落ち!からのDXリベンジに成功したさくら税理士法人 -

第214回

デジタル

3年間で2500ものNotesアプリをkintoneに移行した大陽日酸 -

第213回

デジタル

一度は失敗したシステム化 ― KADOKAWAの電子書籍事業におけるkintone導入の軌跡 -

第212回

デジタル

kintoneがつなぐDXのラストワンマイル 牛舎でも、工場でも、屋外でも -

第211回

デジタル

コロナ事務をkintoneで受け止めた北九州市役所 応病与薬で40万枚ペーパーレス化のモリビ -

第210回

デジタル

新入社員が家具職人を変えたアートワークス 弁当アプリをきっかけに年6千時間削減したミエデン -

第209回

デジタル

3年でレガシーシステムをクラウドに刷新 アルペンが語るDX実現の鍵とは -

第208回

デジタル

kintone AWARD 2023開催!kinjoyの光成工業とIT維新を起こした檜垣造船が登壇 -

第207回

デジタル

在庫リスクゼロの生産プラットフォーム「Made by ZOZO」を支えるkintone -

第206回

デジタル

グッズまとった「kintoneのひと」作戦で社内浸透 3年で変わった声優事務所 -

第205回

デジタル

一度は流れた導入 kintone愛で覆した鶴ヶ島市役所職員の物語 - この連載の一覧へ