本記事はソラコムが提供する「SORACOM公式ブログ」に掲載された「プラントの巡回点検を自動化する防爆ロボット「EX ROVR」とSORACOM」を再編集したものです。

目次

災害対策からプラントの巡回点検へ 防爆ロボット「EX ROVR」の道程産学連携のテクノロジーの集大成 通信にはソラコムの技術を採用

テストランまで3ヶ月 Professional Serviceに熱い支持

第二世代のEX ROVR「ASCENT」いよいよ世界へ SORACOMとともに

本記事は、ASCII.jp(株式会社角川アスキー総合研究所)に掲載された記事より転載/再編集したものです。

元記事:https://ascii.jp/elem/000/004/100/4100860/ 文:大谷イビサ 写真:曽根田元

オイル・ガスのプラントにおける巡回点検を自動化する三菱重工業の「EX ROVR(エクスローバー)」は、ロボットとクラウドの間のセキュアな通信にSORACOMを活用している。三菱重工の開発チームの方々に、製品の概要やSORACOM導入のインパクト、IoTプロジェクトの推進に役立った「SORACOM Professional Service」について話を聞いた。

災害対策からプラントの巡回点検へ 防爆ロボット「EX ROVR」の道程

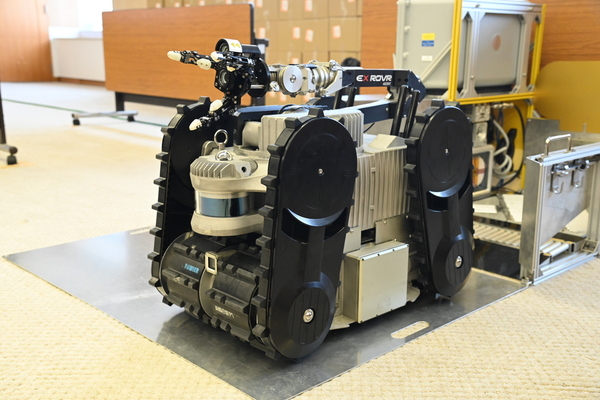

「防爆モビリティ」と名付けられた三菱重工のEX ROVRは、プラント巡回点検に特化した専用ロボットだ。防爆とは爆発源にならないという意味。通常のロボットを発火性がある空間で動作させると、ロボット自体が発火源になってしまう。防爆ロボットの場合、高い内圧をキープすることで、ガスの引火や電気火花などから火災や爆発を引き起こさない特殊な構造を持つ。

三菱重工ではこれまで原子力発電所や災害場所など過酷環境で動作するロボットを手がけてきたが、EX ROVR開発のきっかけは2012年に起こった中央自動車道の笹子トンネルで起こった天井版の落下事故だ。原子力発電所の検査用ロボットのメンバーが集まり、爆発性雰囲気のトンネル内を移動して、調査できるロボットの開発プロジェクトとして2014年にスタート。災害現場に立ち入り、遠隔操作で災害現場を調べるべく開発されたのが第一世代のEX ROVRだった。

しかし、実際にこうした防爆モビリティのニーズが高かったのは、実はオイル・ガスのプラントでの巡回点検だった。海上・洋上プラットフォーム、製油所や化学プラント、製鉄所などでは、各設備に異常がないか計器類を調べたり、異音や温度上昇がないかを調べる日常的な巡回点検が必要だ。だが、オイルやガス漏れが発生した場合、引火する可能性があるため、人間がやるのはまず危険。また、悪天候や深夜でも人手の点検が必要で、大きなコストがかかっていたという。

EX ROVRのソフトウェア開発を手がけた三菱重工業 原子力セグメント 機器設計部 装置設計課の小島弘義氏は、「プラントの計器の数値を書き取ったり、温度を調べたり、小規模のプラントでも100項目以上のチェックリストがあります。それを人が1回につき1時間、1日数回巡回して書き取っていくので、負担の大きい作業です」と語る。

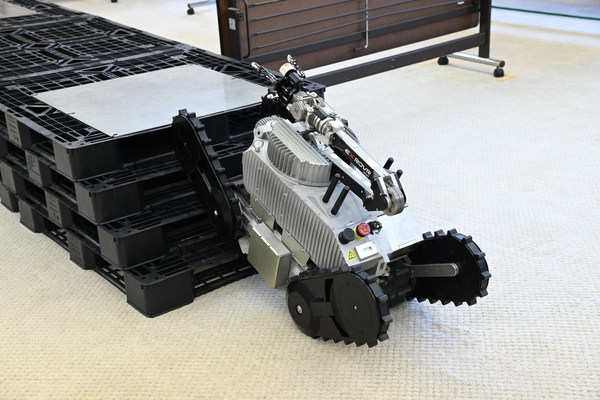

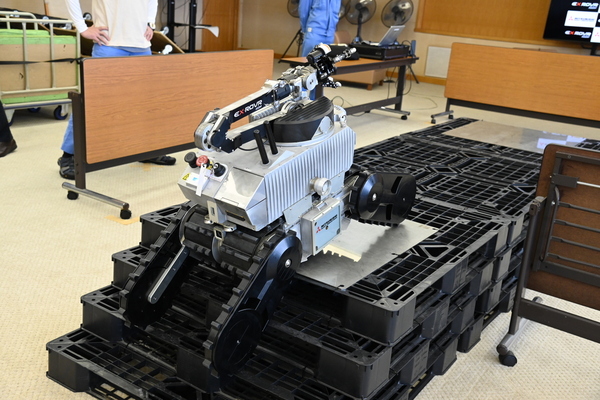

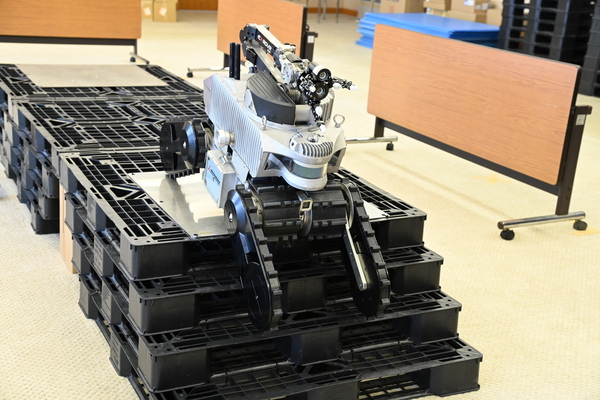

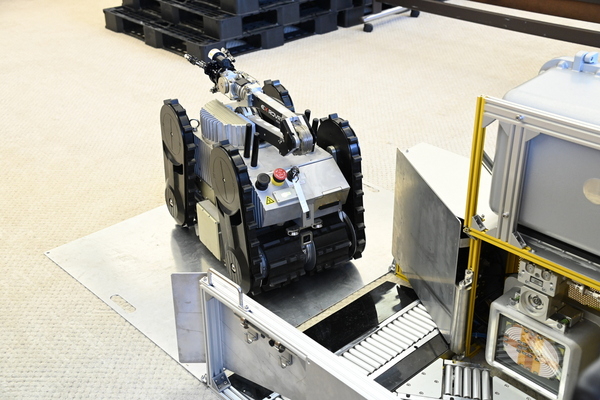

こうした課題の解決を狙った第二世代のEX ROVRは、巡回点検を人間の代わりに請け負えるロボットとして開発された。平常時はプラントの稼働中の巡回点検、インシデント時には遠隔操作による現地調査。これを実現すべく、プラントの点検や監視を省力化する第二世代のEX ROVRは学習済みルートの自動走行機能も搭載することになった。また、オイル・ガスプラントでの利用を前提として、階段の昇降能力を徹底的に追求。オイル・ガスのプラントは配管を短くするため、フットプリントを小さく、上に積み上がる構造になるため、どうしても階段が多くなるからだ。

産学連携のテクノロジーの集大成 通信にはソラコムの技術を採用

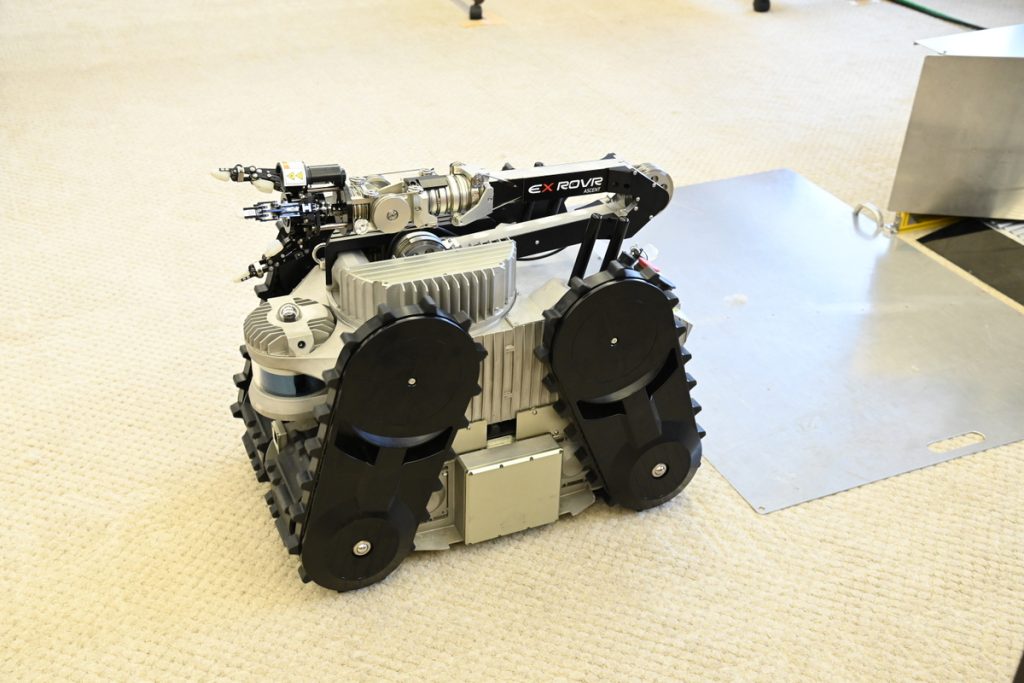

第二世代のEX ROVRは、2本のメインクローラーと4本のサブクローラを組み合わせたキャタピラのような駆動系を駆使し、複数フロアの階段を自律的に走行する。階段の踊り場を旋回する小回りのよさも持ち合わせる。また上部にある6軸のマニュピュレーターには監視カメラとLEDライトが搭載されており、計器の画像を近くで読み取ることができる。さらに、4K全天球の可視カメラ、熱画像カメラ、自己位置の推定するLiDAR、ガス検知器、マイク・スピーカーなども装備しており、人間が現地に行ったときのようにプラントの情報を収集できる。

今回の取材会場となった三菱重工神戸造船所の会議室で、EX ROVRデモを見せてもらった。充電ステーションから出発したEX ROVRは会議室中央にトレーで作られた段差に向かう。階段の前に着くとたたまれていたサブクローラがまるで手足のように広がり、器用に段差を上っていく。段を上がると、6軸マニュピュレーターが動き出し、先端部にあるカメラで撮影。その後、段差を降りてからも、壁を模した会議室のテーブルを器用に抜け、自ら充電ステーションに戻ってきた。

産業用のヘビーデューティなロボットではあるが、筆者は自宅でロボット掃除機を使っているので、動きは似ていると感じた。タミヤのロボットプラモデルが大型化したようなイメージ。ただ、時速も最高1.2km程度なので、キビキビというより、ゆっくり確実に動作するような感じ。なにより平面の移動を前提としているロボット掃除機に比べ、階段を昇降できるのが大きな特徴だ。ビデオを観てみるとわかるとおり、かなりの段数をガシガシ上がっていく姿はなかなかたくましい。

EX ROVRは産学連携のテクノロジーの集合体でもある。複数フロアの階段昇降や狭隘な場所での方向転換を可能にする高い走破性能は、東京電力福島第一原子力発電所事故後の情報収集に活躍した千葉工業大学の先進のメカニズムを継承する。また、LiDARベースの3次元位置推定や障害物の検知、階段昇降アルゴリズム、そしてプラントの自動巡回点検などのソフトウェアは東北大学、軽作業や点検対象の撮影などを行なう6自由度防爆マニピュレータは山形大学などの知見が活かされている。

また、防爆仕様や小型化、軽量化を実現するため、民間企業の製品やテクノロジーも惜しげなく投入されている、防爆対応の大容量リチウムイオン電池、ロボット用にカスタマイズされた防爆ガラス、危険場所での非接触給電システム、階段や段差でも力強い推進力を発揮するクローラベルトなどなど。こうしたものづくりを支えるテクノロジーの1つとして、通信機能を提供しているのがソラコムだ。

テストランまで3ヶ月 Professional Serviceに熱い支持

SORACOM導入を検討し始めたのは、自動走行用のソフトウェアが完成に近づいた2019年頃だ。EX ROVRを遠隔から操縦したり、カメラ、温度計、ガス検知器、熱画像カメラ、マイクなどのデータを取得するのにも通信機能は必須になる。カメラ映像をクラウドにアップデートしたり、EX ROVRの動作を監視するのにも通信は欠かせない。複数台の管理や海外での利用を前提としたSIMとして、SORACOMが選択肢に上がってきた。

とはいえ、導入は一筋縄ではいかなかった。従来、三菱重工のロボットは、遠隔監視やデータの送受信も専用線とデータセンターを用いていたため、インターネットとクラウドを用いるいわゆるIoTのプロジェクトは、社内でも初めてに近かった。クラウドにデータを上げることが目標なのに、その手前の通信の部分を作り込む必要があり、クラウドの利用に関しても、セキュリティの観点から社内のOKがなかなか出なかった。ものづくりはプロだが、IoTのプロジェクトは未知の領域だった。

これに対しては、ソラコム自体がプロジェクトを支援する「SORACOM Professional Service」が大きな効果をもたらした。SORACOM Professional Serviceは、ソラコム自身の知見を元にしたコンサルティングサービスで、ワークショップやセッション形式でIoTプロジェクト自体の立ち上げや推進を支援する。小島氏は、「SORACOMを使って、どうやってシステムを作っていけばいいか、クラウドまで含めて包括的にアドバイスいただけました。クラウドアレルギーの方に向けた資料作りまで手伝ってもらい、とても助かりました」とコメント。同席したメンバーからも熱い支持が寄せられた。

SORACOMサービスの使いやすさ、ソラコムの支援もあり、いったん導入が決まってからは、テストランまでは約3ヶ月だったという。「わざわざ通信を作り込む必要もないし、セキュリティもサービスとして実装されている。簡単にクラウドにデータを流し込めるので、驚きでした」と小島氏。とにかく短時間でプロジェクトを立ち上げたことが、説得力を持ったという。社内からも「こんなに早く立ち上げられると思わなかった」と驚きの上がったという。

SORACOM導入から1年後には北米の現場に実機を置いてテストまでこぎ着けた。これが社内的には大きかった。三菱重工業 原子力セグメント 機器設計部 技監・主幹技師 大西献氏は、「日本のメンバーはクラウド経由でワクワクドキドキしながらその動画を見ていました。やはり1年でお客様の元で動かせたというイベントは大きかった。お客様からもきちんと入金があり、ビジネスとして動いていることを証明できました」と振り返る。プラントや大型機械の製造が本業である同社の新機軸の事業として経営陣からも期待されている。

第二世代のEX ROVR「ASCENT」いよいよ世界へ SORACOMとともに

EX ROVRで利用されているのはグローバルSIMと呼ばれる「SORACOM IoT SIM」で、本体と操作用の端末に1枚ずつ挿し、SORACOM Gateで両者をセキュアにつないでいる。「以前はキャリアの電話用のSIMを使って、自らVPN網を構築していたのですが、SORACOM導入後はVPGによる設定だけで、かなり楽になりました。コンソールも使いやすい。SIMの枚数も今は数十枚ですが、百枚になってもやっていけそうだなと思っています」(小島氏)と語る。

要望としては、通信カバレッジとコスト。大西氏は、「オイル&ガスのプラントは、ナイジェリアやサウジアラビアの砂漠の中や、ブラジル沖や北海の荒波の中のように、けっこう通信の難しい環境が多い。通信が難しいところほどコストも上がりますので、ここらへんは課題ですかね」と語る。

現時点では、データをAWSベースのクラウドにアップロードするところまでできており、今後はデータから異常検知するところまで持っていきたいという。「ロボットが採取した音から不具合や異常を検出するというのは必要な機能。より賢くするための開発が今後の課題ですね」(小島氏)。今後はお客様の要望をきちんと聞いて、改善・改良するフィードバックを得られるようにしていく。製造業としてのものづくりは得意だが、サービス作りはやはり課題。データの利活用については、クラウドも含め、ソラコムに相談しているという。

4月にリリースされた第二世代のEX ROVRは「ASCENT」と名付けられ、すでにENEOSの導入が決まっている。市場としては海外の方が大きいと見込んでおり、海上プラントを持つ海外のオイル・ガス企業の導入も決まっている。「グローバルで見たら、オイル・ガス大手が支援するベンチャーもいますが、性能はEX ROVRの方が段違いに高いはず。とはいえ、防爆モビリティ自体がまだできたばかりの製品ジャンルなので、認知度を上げて、ビジネスにつなげていきたいです」と大西氏は語る。

■関連サイト

(提供:ソラコム)

投稿 プラントの巡回点検を自動化する防爆ロボット「EX ROVR」とSORACOM は SORACOM公式ブログ に最初に表示されました。

この連載の記事

-

第602回

デジタル

IoT リファレンスアーキテクチャ:多拠点とAWSのプライベート接続 -

第601回

デジタル

自分の仕事が、社会を支えている実感ー外資クラウド営業がIoTの会社を選んだ理由 -

第600回

デジタル

設定不要で始めるLTE Cat.1通信|SWD01が25%オフ! -

第599回

デジタル

パラマウントベッド「眠りCONNECT」にSORACOMを採用、「充レン」にSORACOMを採用、他 ほぼ週刊ソラコム 01/17-02/06 -

第598回

デジタル

契約回線数が900万を突破、アプリテンプレート「ソラカメ動画を Harvest Files 経由で解析・通知する」を公開、他 ほぼ週刊ソラコム 12/27-01/16 -

第597回

デジタル

複数IoTデバイスの通知を1通に集約!SORACOM Flux「メッセージ集約」機能が登場! -

第596回

デジタル

ラズパイで作るWi-Fiアクセスポイントとトラフィック計測の実践 ― systemd-networkd 利用 -

第595回

デジタル

フィジカル AI とは? リアルワールドを動かす AI の設計と実装 -

第594回

デジタル

AI チャットボットとは?機能の整理と導入の検討ポイント -

第593回

デジタル

「SGP.32」で変わるIoT回線管理―運用負荷を減らし、“回線を選べる”世界をどう実現するのか