日本の将来を作る製造業DXエンジニアの育て方

1 2

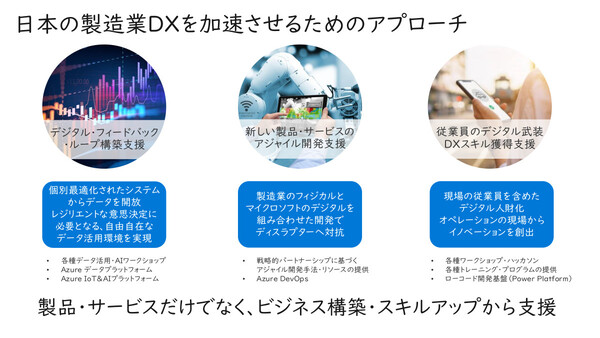

国内1000万人超が働いている製造業は、日本のGDPの約20%を誇る基幹産業です。しかし、海外への工場移転や外国企業の躍進などもあり、その存在感は薄れつつあります。そのような状況下で注目されるのが、工場におけるスマートファクトリーや製造業のDX(デジタル・トランスフォーメーション)です。このような動きを支援するTeam Cross FAの代表である天野眞也氏に、次世代の製造業を担うエンジニア像についてお話を伺いました。(以下、本文敬称略)

マスクド:天野様は元々センサーや制御機器を扱うキーエンスの出身ですが、どのような経緯でTeam Cross FAを立ち上げたのでしょう。

天野:製造業でロボットによる自動化が進んで生産工程が複雑化する中で、各企業の自前で業務を完結させることが難しくなりました。お客様の工場に合わせたロボットを導入できる、システムインテグレーターの役割が今後さらに必要とされると考えました。

もう1つは、モノづくりの人気が低迷している状況を何とかしたいと思いました。製造業ではエンジニアが楽しく仕事をしていますが、どうしても魅力が伝わりにくい。ものづくりを支える方々を支援したいと考えて、起業しました。

マスクド:スマートファクトリーや製造業のDXを支援するには、ハードやソフトを含めた幅広い知見を持つエンジニアが求められます。こうした人材を育てるノウハウはございますか。

天野:お客様へスマートファクトリーを提案する立場として、業種での違いや技術の組み合わせなどを幅広く理解しなければいけません。そのため弊社では、製造業DXを体感できるロボットやカメラを組み合わせた自動化システムのショールーム、画像処理検証のラボ、スマートファクトリーのモデル工場を保有しています。これらを組み合わせて試行錯誤ができる環境をエンジニアに提供しています。

現実の工場へ生産設備を導入するのは、手間も費用もかかります。リスクを負わずにチャレンジングな環境を構築するなら、デジタルで試すのが一番でしょう。複数の設備が絡み合う工場でもデジタル上で機械や電気や通信など異なる分野の専門家がシミュレーションしながら、情報共有できます。このような形で設備導入を経験しながら、現場のスマートファクトリー実現を育成方針としています。

マスクド:製造業でのエンジニアを育てるには、座学の研修や、現地で先輩社員から指導を受けるOJTなどで教育するのでしょうか。

天野:新入社員にはさまざまな業務を経験させるため、座学だけでなくお客様のプロジェクトに入って他のメンバーが伴走しながら学びます。さらに先輩社員などが細かく確認や指導を行うレビューには力を入れています。

新人でも他のメンバーと伴走しながらお客様のプロジェクトに入ることで、座学だけでは学べない、先輩社員がもっている経験やノウハウを学ぶことができます。

例えば工場にロボットを導入する際に、お客様側で細かなルールが整備されていない場合があります。人間が作業を行うぶんには問題がなくても、ロボットは自ら間違いを発見できないため、致命的な問題に発展します。そこで我々がロボットを安全に稼働させられるルール整備を提案しなければいけません。経験者はこうした知見を持っていますが、新人では気付きません。こうしたノウハウを、座学と実地で学ぶことが重要です。

我々はロボットなど工場設備のプロであり、お客様はものづくりのプロです。今まで人手で行われた作業をロボットにやらせるには、我々とお客様が一緒になって進めなければいけません。こうした関係性を築きながら業務を経験することで、成功だけでなく失敗に対する知見もたまります。特に若手には挑戦的な仕事に取り組んでほしいです。一番勉強になるのは挑戦ですし、失敗して初めて気付く発見もあります。弊社の若手には「失敗しても大丈夫だ。君が失敗しても会社は潰れないから!」と言ってますよ。

1 2