プラント運転員の操作を模倣学習、実用性評価試験では手動運転を超える精度を実現

NTT Comと横河、AIによる化学プラントの自動運転ソリューションを発表

2023年01月31日 07時00分更新

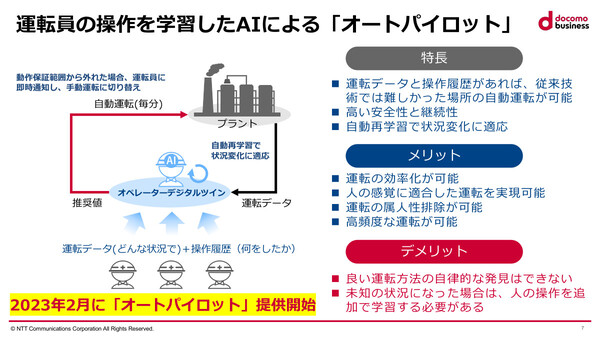

NTTコミュニケーションズと横河ソリューションサービスは2023年1月30日、両社が提供する「AIプラント運転支援ソリューション」の新機能として、人間の運転員による運転操作を学習(模倣学習)したAIモデルを用いてプラントの自動運転を実現する「オートパイロット」を発表した。国内の化学プラントで行った実用性評価試験においては、人間の運転員による手動運転を超える精度を実現したと発表している。同機能は2月から提供開始。

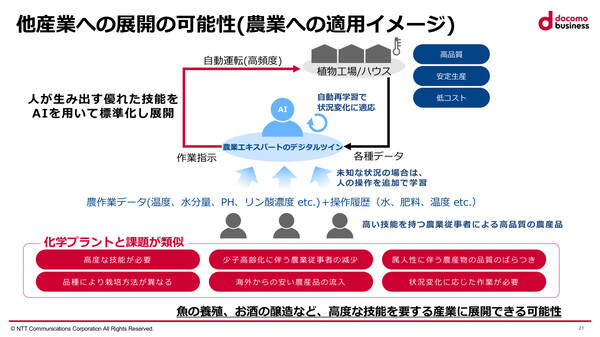

NTTコミュニケーションズが同日開催した記者発表会では、オートパイロット機能の詳しい仕組みや特徴、メリット/デメリットなどが紹介された。今年度中に数社、来年度には数十社の国内プラント導入を目指すほか、将来的には同技術の農業や水産養殖、酒の醸造といった他産業への展開も期待できるとした。

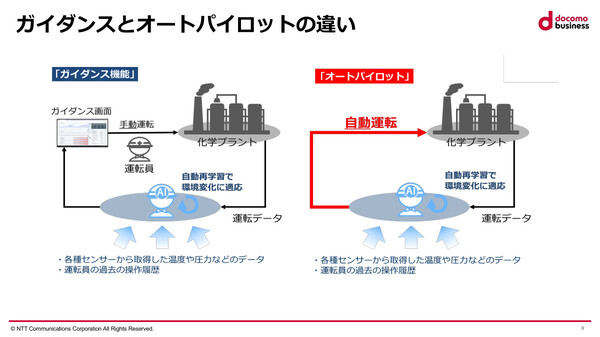

AIによるプラント運転員支援から「運転自動化」へと進化

AIプラント運転支援ソリューションは、NTTコミュニケーションズと横河ソリューションサービスが提供する化学プラント向けの操作支援ソリューションだ。熟練運転員の操作履歴を学習したAIモデルが、プラントの運転データを参照して推奨する設定値(ガイダンス)を示すことで、属人的な運転品質のばらつき軽減、若手運転員の人材育成などを支援する。

ただしこれまでは、プラントの運転操作そのものは運転員が手動で行う仕組みだった。一方、今回のオートパイロットではこれを進化させ、AI自身が推奨値に基づいてプラントの自動運転を行うものとなっている。NTTコミュニケーションズでは「化学プラントにおいて手動運転の模倣学習による自動運転が商用化されたのは日本初」と発表している。

NTTコミュニケーションズのスマートファクトリー推進室 担当部長の伊藤浩二氏は、今回のオートパイロットの特徴について、「運転データと操作履歴があれば、従来技術では難しかった場所の自動運転が可能」「高い安全性と継続性」「自動再学習で状況変化に適応」という3つを挙げた。

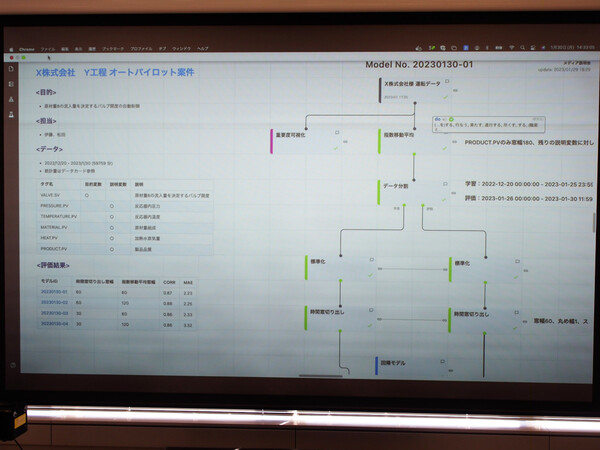

まず1つめについては「人とAIの協働」だと説明する。高度な技能やノウハウを持つ運転員が“教師”役となり、プラントの状況に応じた“模範操作”を行うことで、AIはそこから適切な操作を学ぶ。あとはプラントの運転データに基づいて、AIがその操作を模倣して運転を行う。あくまでも運転員の操作を模倣する仕組みのため、AIの学習内容が“ブラックボックス化”しにくいと言える(AIモデルが重視するパラメーターの可視化機能も備える)。

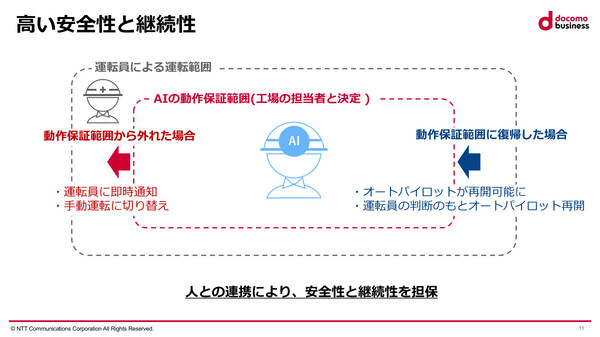

2つめの「高い安全性と継続性」は、「プラントの現場に導入する場合、一番気になる点」(伊藤氏)だ。ここではフェイルセーフの考え方を適用し、プラントの運転データが未経験の状況(AIが学習していない運転状況)になった場合には、即時通知を行うとともに、運転員による手動運転に切り替える仕組みをとっている。なおAIが自動運転を行う「動作保証範囲」については、プラント運転を熟知している工場担当者とあらかじめ決定を行う。

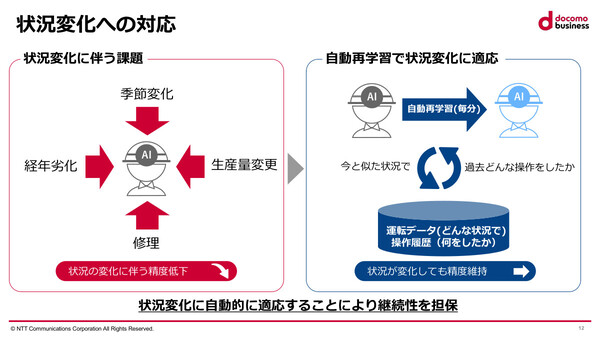

3つめの特徴は、季節変化や経年劣化、生産量変更といったプラントの状況変化に伴って、AIの判断精度が低下することを防ぐ「自動再学習」機能を備えることだ。プラントの状況が変化した場合に、オートパイロットのAIは過去の運転データと操作履歴を検索して、現在と似た状況下でどんな操作をしたのかを自動再学習する。これにより、AIが状況変化にも自動的に適応し、判断精度を維持する仕組みとなっている。

なお操作履歴や運転データは、横河ソリューションサービスが提供するプラント向けのDCS(分散制御システム)経由で取得し、NTTコミュニケーションズが提供するエッジコンピューティング環境「SDPFエッジ」上のAIプラント運転支援システムでAIの学習や推論の処理を行う。

伊藤氏は、機密度の高い工場/プラントの運転データを取り扱うこと、さらに外部の通信回線障害などがプラント運転に影響を与えないことなどを考えて、今回はクラウドとの接続を行わない独立したエッジシステムとしてソリューションを構築していると説明した。

なお、同ソリューションの導入コストについては「(案件ごとに)幅はあるものの、年額500万円から700万円程度をターゲットとして提供していきたい」(伊藤氏)と述べた。

人間よりも高頻度の操作を自動実行することで運転精度を大きく向上

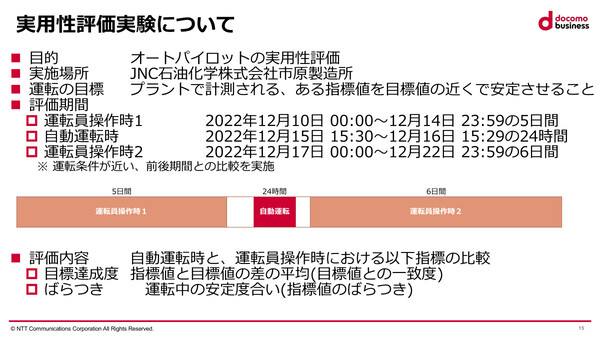

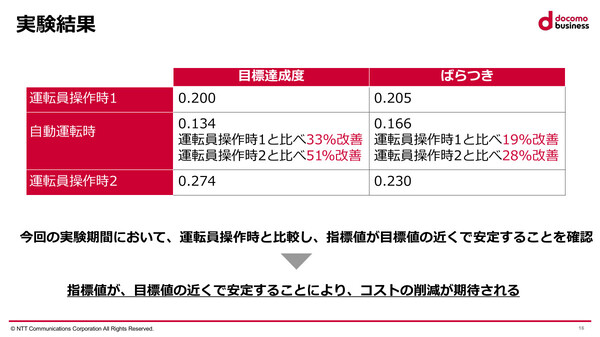

両社では、JNC石油化学のプラントにおいてオートパイロットの実用性評価実験を行っている。運転条件が近い期間で、運転員による手動運転とオートパイロットの自動運転を行い、プラントのある指標値を目標値近くで安定させることに挑んだ。

その結果、目標値との一致度、指標値のばらつき抑制の両方で、自動運転のほうが高い精度を示した。プラント運転の精度を高めることで原材料や燃料などの無駄が抑制され、コスト削減につながることが期待できるという。

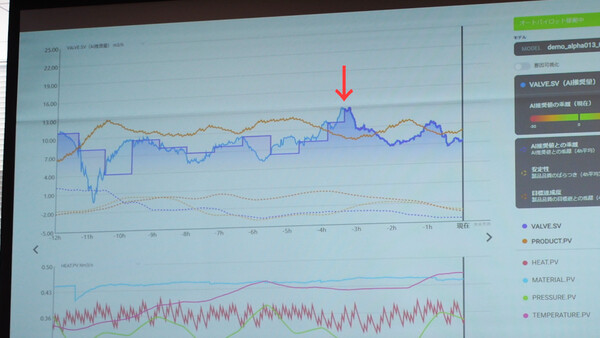

伊藤氏はデモ画面として、プラントを手動運転から自動運転に切り替えた際の運転データ(ダッシュボード)を披露した。

上の写真でわかるとおり、AIが分単位で細かに推奨値を提示しても、運転員による手動運転ではそこまで頻度の高い設定変更はできない。これを自動運転に切り替えると、分単位の頻度で操作を実行し、ほぼ推奨値どおりの運転が実現できる。発表会の席上、記者から「人間の操作を学習(模倣)したAIが、なぜ『人間を超える』精度を実現できたのか」との質問が出たが、まさにこの自動運転による高頻度の制御操作がその理由だと考えられるという。

「今回の仕組み(模倣学習)では、AI自身が自律的により良い運転方法を発見するといったことは期待できない。ただし、自動運転によって操作頻度は圧倒的に高まる。人間では難しい頻度で操作を行った結果、(プラント運転の)安定性が向上したのではないか」(伊藤氏)

導入しやすい価格帯で、農業など他産業への展開も視野に入れる

NTTコミュニケーションズでスマートファクトリー推進室 室長を務める田原剛氏は、AIプラント運転支援ソリューションの開発背景には、安価な原材料で汎用品を大量生産する海外化学メーカーに対抗するために、高付加価値/高機能製品を変種変量生産せざるを得ない国内化学メーカーの現状があると説明する。従来技術では変種変量生産の自動運転は困難であり、手動運転に頼らざるを得ず、その結果として「運転品質のばらつき」「技能伝承の難しさ」という課題が生じていた。

伊藤氏は、今回のオートパイロット機能は化学プラント向けに開発された技術ではあるものの、将来的には他産業への展開も視野に入れていると説明した。たとえば農業分野に適用し、さまざまな農作業データと操作履歴をAIに学習させることで、植物工場などの自動運転実現に役立つのではないかと語る。

「『高度な技能が必要』『少子高齢化による従事者の減少』『属人化と品質のばらつき』『品種ごとの栽培方法の違い』など、農業が抱える課題は化学プラントの課題と似ているのではないか。さらには農業以外でも、たとえば魚の陸上養殖、あるいはお酒の醸造など、実は人の技能に頼っているところが日本の産業には多々ある。そうした分野への展開の可能性も考えていきたい」(伊藤氏)

前述した年額500~700万円というターゲット価格帯も含め、今回の自動運転ソリューションは、企業規模を問わず導入できること、導入のすそ野を広げることを意識したという。たとえば他社のプラント自動運転ソリューションでは、大規模シミュレーション環境を用いたAIの強化学習がベースになっているものもあるが、その手法では「期間とコストがかかり、安く提供するうえでは課題があると感じる」(伊藤氏)。そこで、よりシンプルに実現できる模倣学習を採用した。

「日本の産業は『少子高齢化と労働力人口の減少』『資源価格の高騰』『進まない技能伝承』という課題を抱えており、そこに海外から大量生産された安い製品がが流入してくる。田原が申し上げたように、化学業界では高付加価値の、日本でしか作れない製品を作ることで立ち向かおうとしているが、ほかの産業においても同様だろう。そうした課題解決の仕組みとして、今回発表したような仕掛けが何か一助になればと考えている」(伊藤氏)