オペレーターの訓練はもちろん、設計段階から作りやすさを意識する

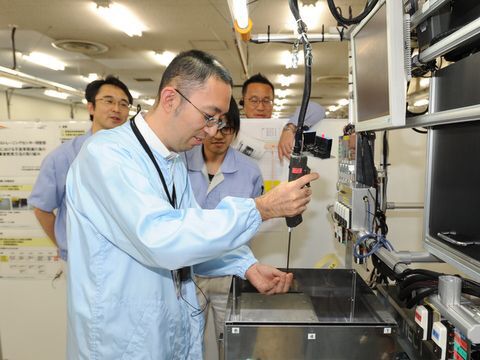

見学の最後に見せてもらったのが、オペレーターの訓練を行なう「グローバルトレーニングセンタ 翔世塾」だ。作業者の技術と品質向上を目的とした技能訓練施設が用意されており、ラベル貼りやネジ締め、ケーブル接続などを訓練できる。

1分で8個というネジ締め訓練を実際にやらせてもらった。そもそも小さいネジ自体を扱い慣れていないのに加え、電動ドライバーが7度以上傾斜がつくと警告音が鳴るので焦るとさらに時間オーバー。クリアするともらえるというコインはゲットできなかった。「現場では1個3秒くらいでやっています」とのことで、やはりプロフェッショナルへの道は長いようだ。

オペレーターの訓練を行なう「グローバルトレーニングセンタ 翔世塾」

ネジ締め訓練にチャレンジしたが、ネジ穴をなめてしまい「ダメヨー、ダメダメ」と言われる始末

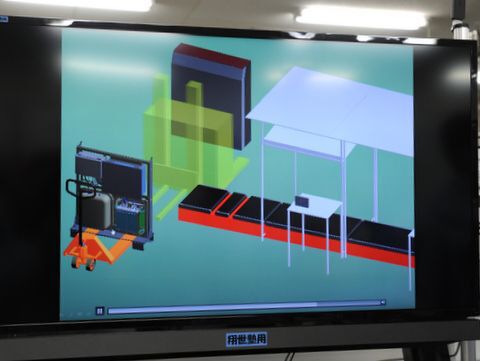

もう1つ紹介してもらったのが、実際の製造を想定した設計・開発を行なうフロントローディングの取り組みだ。作りやすさを考慮せずに設計を行なうと、生産の際、ケーブルの取り回しやネジの取り付けに時間がかかったり、作業の失敗が起こったりする。これに対して、試作の前段階で組み立てやすさを検証しておけば、品質や生産性を早期に安定させることができる。

あわせて製造側でもCADデータを元に、オペレーターが実際どのような動作をするかを見ながら、生産ラインの作りを検討している。試作機の前に、ラインでの動作をあらかじめシミュレーションすることで、オペレーターがスピーディに、高品質で製品を製造できるラインを構築できるわけだ。

ラインでの動作をあらかじめシミュレーションすることで製造に無理がないラインを構築する

(次ページ、細かい無駄とり・効率性を積み重ねて今がある)