「サーバーやストレージなどのITプラットフォーム製品に、『世界最高水準』の信頼性と品質を」――。7月に開催された日立製作所のプライベートイベント「Hitachi Platform Solutions World 2014」では、設計から開発、製造、保守まで、高品質/高信頼な“モノづくり”にこだわる同社の一貫した姿勢と取り組みが紹介された。

「これが日立品質!お客様のビジネスを支えるモノづくりの魂!」と題し登壇した、日立製作所 ITプラットフォーム事業本部 生産管理本部 担当本部長の青野則和氏

「後工程に不良品を流さない」各工程での綿密な検査

いまやITは、企業活動だけでなく広く社会活動全般を支える存在だ。不慮の障害でシステムがダウンすれば、大きな経済的、社会的損失につながりかねない。製造や金融、社会インフラ、公共系の顧客も多く持つ日立では、産業と社会の基盤を支えるITプラットフォームの高品質化と高信頼化には強いこだわりを持っている。

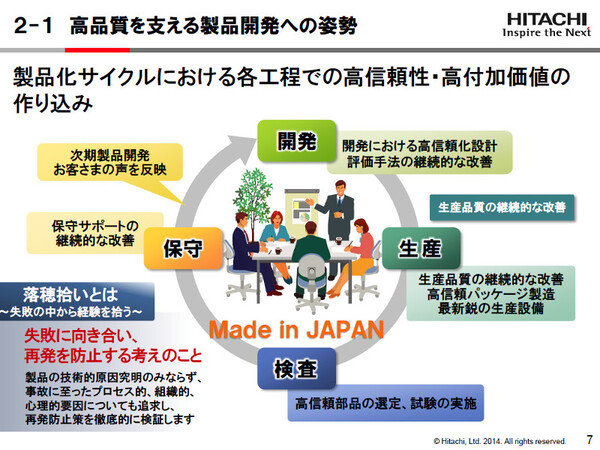

その「こだわり」は、単に製造現場だけのものではない。日立 ITプラットフォーム事業本部 生産管理本部で担当本部長を務める青野氏は、「製品の開発から製造、保守に至るまで、製品化ライフサイクルの各工程で作り込みを行っている」と説明する。何か失敗が起きた場合も、技術面からのみ原因を探るのではなく、プロセス/組織/作業者の心理面からも原因を追及して、徹底的な再発防止を図っているという。

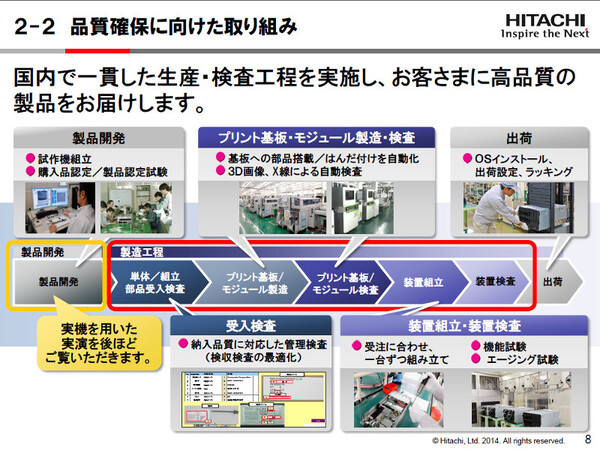

青野氏は、ITプラットフォームの製造工程にフォーカスして話を進めた。一口に「製造工程」と言っても、外部からの部品受け入れから、モジュールの製造/検査、製品組み立て/検査といったステップがある。

製造工程全体を通じて大切なことは、各ステップで綿密な検査を行うことで「不良(部品やモジュール)を後工程に流さないこと」だと、青野氏は語る。多数の部品、多数のモジュールを組み合わせたあとで不良が発見された場合、工程をさかのぼって原因究明に当たるのでは大きな手間がかかるからだ。

たとえば部品受け入れのステップでは、部品メーカーから納入された部品を、生産現場への投入前に検査する。製品開発の段階ですでに部品評価/選定は行っているものの、ここであらためて数十項目に及ぶ検査を実施することで、より信頼性を高めているわけだ。

1万個所以上のハンダ付けを「機械と人の目」でチェック

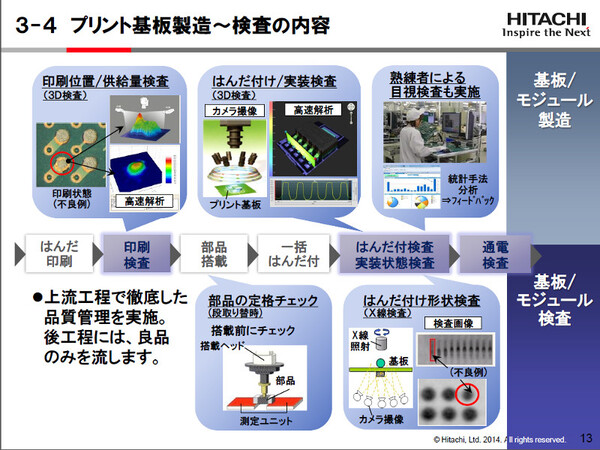

次は、この検査済み部品を使ったプリント基板/モジュールの製造ステップだ。日立では、サーバーやストレージの“心臓部”に当たるプリント基板の信頼性を重視しており、原則的に自社で、しかも日本で生産することにこだわっているという。

サーバーやストレージの心臓部であるプリント基板には、およそ3000個もの小さな部品が取り付けられ、ハンダ付け個所は1万を超えることも多い。ハンダ付け自体は専用マシンによる作業であり、ハンダ付け不良の発生は「数千万ポイントに1つ」(青野氏)レベルまで抑えられているが、それでも機械と人間の目を通して何重ものチェックを行っている。

プリント基板のハンダ付け工程を詳しく見てみると、ここでも各ステップごとに検査を行うことで、後工程に不良品を残さない流れになっていることがわかる。「実装部品の中には、外からは見えないものもある。その場合はX線を使ってでも徹底的な検査を行っている」(青野氏)。

(→次ページ、「これでもか!これでもか!」の全品検査とエージング)