移行コストが大問題の

450mmウェハー

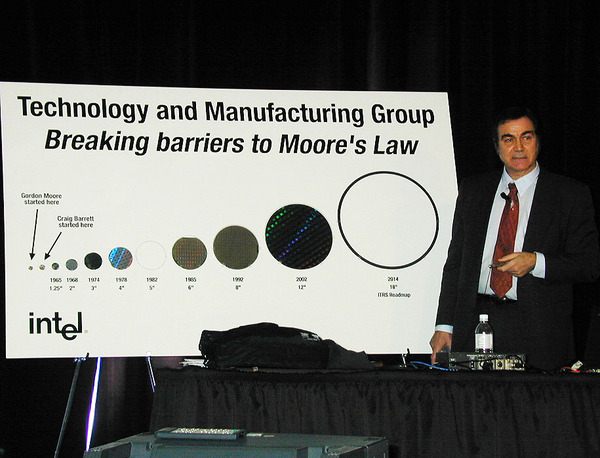

もう1つ、夢に終わりそうなのが450mmウェハーである。現在、ロジックICの製造はもっぱら300mm(12インチ)ウェハーが主流で、一部200mm(8インチ)ウェハーが用いられている程度。

ただアナログ混載などでは150mm(6インチ)ウェハーもまだ根強いし、GaAs(ヒ化ガリウム)の基板では100mm(4インチ)のものも多いなど、実は結構多用多種のウェハーが業界には流通している。

一般論として、少量多品種のものではあまり大きなウェハーを使っても効率が良くないという問題がある。

Si以外のものでは、製造過程でルツボを使って材料を蒸着させる物理蒸着(PVD:Physical Vapor Deposition)という工程が入る場合があるが、この場合あまりウェハーが大きくなるとルツボに入らないとか、入っても均一に蒸着できない問題があるため、いまだに小さなウェハーを利用している。

さて話をロジックプロセスに戻すと、少品種大量生産を考えた場合には、ウェハーの直径が大きいほど、まとめて生産できる量が増えることになる。そこで登場したのが450mmウェハーである。

なぜ直径が大きいほど効率的か。例えば露光のプロセスそのものは、ウェハーの面積にほぼ比例する形で時間がかかる。ところが機械研磨など洗浄のプロセスでは、あまり大きな差はない。あるいは製造装置の間を移動する時間も、基本的にはあまり変わらない。

すると、ウェハー自身の処理能力そのものは大口径化によって落ちるが、製造されるチップレベルでの処理能力を考えると、同時に取れるチップが2倍以上に増えることで、むしろ処理能力が短縮される。

ほかにも、製造に利用される様々な材料、必要とされる水や濾過された空気の体積、消費される電力、材料コストなどさまざまなものが、ウェハーレベルで比較すると増えるがチップ単位で計算すると削減できることになる。

より一層原価コストを下げるためには、こうした形での原価低減方法が効果的なのである。

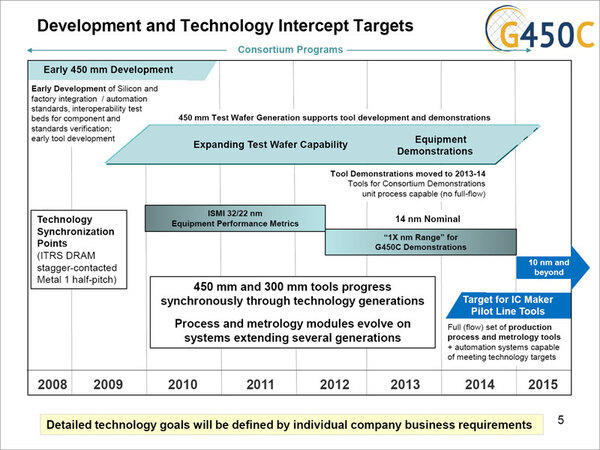

このようなことから、2010年頃から急速に450mmウェハーに向けて業界が動き始めた。2011年には450mmウェハーの量産に向けた業界団体であるG450C(Global 450mm Consortium)が設立され、2012年には450mmウェハー研究開発の主導が、それまで開発を行なっていたISMI SEMANTECHからG450Cに移ることになった。

おもしろいのはこのG450Cのメンバーに当初からニューヨーク州が加わっていることだ。ニューヨーク州といえばIBMのFab(工場)があり、GlobalfoundriesのFab8もやはりNYに建設されている。

そんなこともあってか、450mmウェハー世代ではニューヨーク州にFabがあるメーカーが主導権を握るように仕向けたいというのがニューヨーク州の思惑だった模様だ。

開発拠点はニューヨーク州立大学のCNSE(College of Nanoscale Science and Engineering)である。このG450Cにはニューヨーク州以外に、IBM/Intel/Globalfoundries/TSMC/Samsungという、主要なファウンダリーが一斉に出資をしており、この時点ではすごくやる気があった、としてもいいだろう。

下の画像は2012年におけるロードマップで、この時点を見ると2014年には450mmのパイロットラインが出来上がることになっていた。

では、ひるがえして現実を見るとどうか。旗振り役の1社だったIBMは、最近半導体部門を丸ごとGlobalfoundriesに身売りしようとしていると報じられている(関連リンク)。他の4社は、今のところまったく450nmに移行する気配がない。

これに関し、連載252回でもちらっと話の出てきたSubramani Kengeri氏は「EUVの開発が進まないのは技術的な問題(光源の出力が上がらない)だが、450mmウェハーは経済的な問題だ」と断言した。

450mmウェハーが元を取るためには、まず少品種大量生産が前提になる。これは、ダイサイズが年々大きくなるようなケースや、あるいはかつてのインテルのようにサーバーからモバイルまで、同じコアをひたすら作って後から仕様を変えて差別化するケースでは非常に有効だった。

ところが昨今のように、モバイル向けの、しかも省電力向けが主流になるケースでは、必ずしもこれが当てはまらない。インテルですら14nm世代でFab 42の建設をキャンセルしたというのは、300mmウェハーですら需要が過剰になりかねない状況であり、450mmウェハーに移行する動機がまったくないことになる。

これはTSMCなども同じで、こちらも先端プロセスへのニーズは高いが、それはさまざまなメーカーがさまざまな製品を一斉に先端プロセスで作ろうとすることから発生するものであり、同じ製品を大量に作るわけではない。

そうなると、450mmで無理やり相乗りするくらいなら、300mmの方が製造難易度を考えるとマシということになる。

おまけに450mmへの移行がシャレにならないほどコストが掛かる。まずウェハーの重量そのものが増える。寸法が1.5倍だから、機器間を移動する搬送装置は全部450mm対応のものに変える必要があるし、搬送用のレールも現在のままだとぶつかってしまうので、よりスペースを空けるようにしないといけない。

すると製造装置同士の間隔ももっと空けないといけないし、製造装置そのものもウェハーの大径化に伴って大型化するので、工場そのものの寸法が足りなくなる。つまり既存のFabの装置だけ入れ替えて、ではなくまず建物を建て直すところからスタートである。

製造装置に比べれば建物なんて安いものだ、というのが最近のトレンドであるからこれは問題にはなりにくいのだろうが、製造装置の高騰化は避けられない。

加えて言えば技術的難易度も高い。まずウェハーの元になるSiのインゴッドの引き上げからして、300mmですら難易度高かったのに450mmでまともに作れるのか、という話がある。

さらにそれをスライスしてウェハーにした後も、これを加工するのに「大きく、かつ薄い」こともあって、「300mmの時と同じやり方をすると割れる」と言われており、これを解決するのに数年はかかると説明するメーカーもある。

ただ最終的な問題は、こうした技術的なものではない。業界としては一般に、こうした技術的な問題はいずれ解決できると考えているのだが、そうした解決に要するコスト、および建物を建設し、450mmウェハー向けの製造装置を導入し、安定して量産できるようになるまでのコストを回収できるというシナリオが、各社ともまったく立っていないのが問題である。

正直なところ、先端プロセスはそうでなくてもマルチパターニングなどのおかげで高コストになっている。なので、研究開発費はむしろEUVに突っ込んで、一刻も早く生産コストを下げたいというのが各社の願いであり、450mmウェハーにまで突っ込む金が残ってない、というのが正直なところだ。

現状、450mmウェハーはEUVの次とか次の次あたりまで優先順位が下がっている。なにか突然の突破口があってEUVが実現できてしまったりすると、あるいは450mmが急速に立ち上がる可能性もなくはないが、それが実現しない限りはまず来ない、とまで言われているのが450mmウェハーの現状である。

この連載の記事

-

第767回

PC

Lunar LakeはWindows 12の要件である40TOPSを超えるNPU性能 インテル CPUロードマップ -

第766回

デジタル

Instinct MI300のI/OダイはXCDとCCDのどちらにも搭載できる驚きの構造 AMD GPUロードマップ -

第765回

PC

GB200 Grace Blackwell SuperchipのTDPは1200W NVIDIA GPUロードマップ -

第764回

PC

B100は1ダイあたりの性能がH100を下回るがAI性能はH100の5倍 NVIDIA GPUロードマップ -

第763回

PC

FDD/HDDをつなぐため急速に普及したSASI 消え去ったI/F史 -

第762回

PC

測定器やFDDなどどんな機器も接続できたGPIB 消え去ったI/F史 -

第761回

PC

Intel 14Aの量産は2年遅れの2028年? 半導体生産2位を目指すインテル インテル CPUロードマップ -

第760回

PC

14nmを再構築したIntel 12が2027年に登場すればおもしろいことになりそう インテル CPUロードマップ -

第759回

PC

プリンター接続で業界標準になったセントロニクスI/F 消え去ったI/F史 -

第758回

PC

モデムをつなぐのに必要だったRS-232-CというシリアルI/F 消え去ったI/F史 -

第757回

PC

「RISC-VはArmに劣る」と主張し猛烈な批判にあうArm RISC-Vプロセッサー遍歴 - この連載の一覧へ