生産性向上の鍵となったのは、トヨタ自動車が編み出したことで名高い「かんばん方式」と呼ばれる生産管理方式の導入にあった。今回、工場見学の説明を担当した同社プロセス改革推進部 統括マネージャーの若月新一氏によれば、2002年にトヨタで生産管理を担当していた方をコンサルタントに招き、米沢事業場の生産管理方式の改革を始めたのが、大きな転換点となったという。

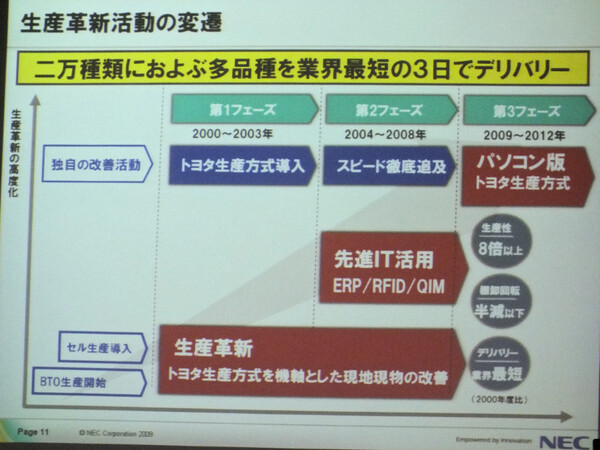

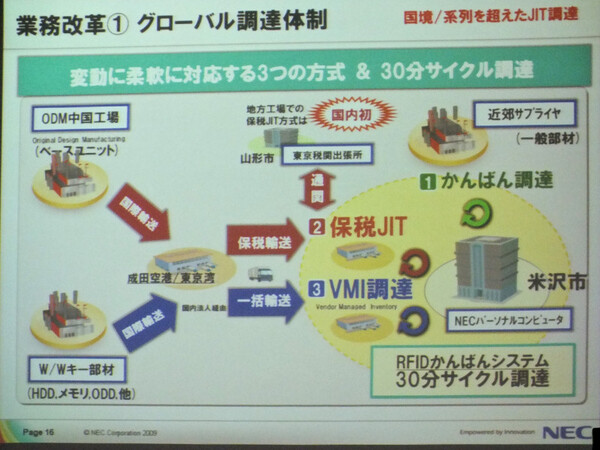

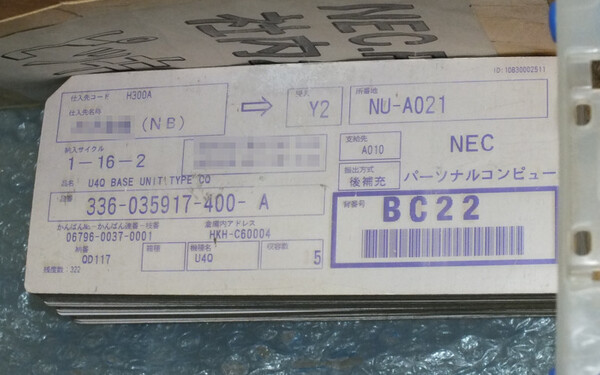

かんばん方式の生産管理を導入した2000~2003年の「第1フェーズ」を皮切りに、スピードアップにより生産性を高めた2004~2008年の「第2フェーズ」を経て、2009年からは「パソコン版トヨタ生産方式」と呼ぶ「第3フェーズ」に進んでいる。第3フェーズでは、例えば「かんばん」(作業指示書)にRFIDを内蔵して、ITを活用したさらなるリードタイムの短縮を図っている。部品は30分置きにトラックで納品され、RFID付きのかんばんと一緒に、必要なセルへと運ばれていく。

ちなみに、記者はNECPの群馬事業場(現在は保守サービスを担当)でデスクトップパソコンを生産していた頃に取材したことがあるが、当時は工場内でマザーボードを生産していた。そして、機械化可能なマザーボード生産ラインはロボットで、人手の方が効率的なパソコン組み立てラインは人間が担当という具合に分担されていた。ロボットと人手の割合は、50対50程度だったと記憶している。それ以前はロボットの割合がもっと多かったそうだが、パソコンが多品種で商品寿命も短くなるにつれて、細かい製品の違いにも柔軟に対応出来る人間の割合を増やしていったという。

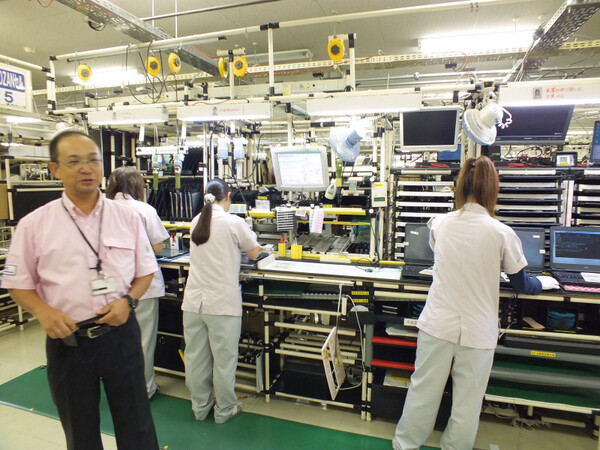

一方で現在の米沢事業場では、ロボットによる自動化組み立てのラインはない(マザーボードのほとんどは中国で製造)。基本的にすべて人手による作業であり、部品や完成品を輸送するロボット(なんと米沢の自家製!)が走っている程度だ。生産数の半分が一品物という少量多品種のパソコン生産では、とてもロボットでは対応出来ないと若月氏は述べる。また、米沢事業場は決して巨大な工場ではなく、ほかの見学者からも「意外と小さいね」という声が挙がることもこともあるそうだが、スペース効率が従来の3倍ほどに高まっているため、十分対応できるのだそうだ。