機械と人手で効率的な検査を実現

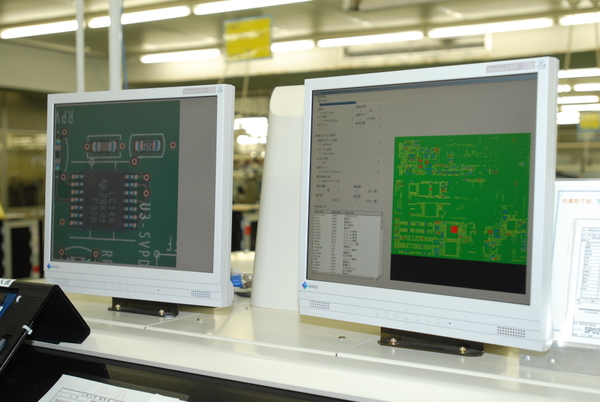

ハンダ付けが完了すると、次は基板の検査に移る。まずは機械によるハンダ付けの外観検査。カラーハイライト方式という方法で、基板の外観からハンダ付けをチェック。不良と認められる箇所はサーバーに登録され、モニタ上で赤くマーキングされるので、技能者はこれを見ながら、丁寧に修正を施していく。この作業は有資格者が行なっているという。

次は通電検査。電気抵抗値をチェックし、部品の破損やハンダ付けのショートまで摘出する。精密機器なだけにこうした作業は特に重要だ。

そして最後は単体での動作確認を行なう。CPUやメモリを搭載し、電源をオンオフしたり、コネクタ部の動作が正常かを調べる。このように何重にも渡って、検査が行なわれたのち、ようやく基板が完成する。

さて、実際のサーバーの組み立てで活躍するのが、同社の誇る電子組み立て作業システム「e-Assy」である。これは組み立て作業の指示を、写真を見ながら行なえるというもの。たとえば、ネジの種類や付ける位置が小型のタッチパネルモニタに映し出され、作業を終えると、次へ進める。作業の習熟や均質化に役立つという。

こうした組み上がった装置は、最終的な検査に入る。今回見せてもらったのは、温度を変えた状態で起動試験やテストプログラムを実行させるエージング試験である。

過酷な検査を通過したあとは、いよいよ最終工程。ラックへの装置の組み込みや配線の作業はもちろん、OSのインストールまで工場で行なう。そして、ようやく出荷に至るわけだ。

生産数が多く、顧客ごとのカスタマイズを行なわなければならない量産型のIAサーバーのみならず、エンタープライズサーバ事業部では高密度・大型基板のハイエンド系のサーバーも製造している。高い品質を実現するため着実に作業を進めているという印象が強かった。そして品質を確保するために、細かく繰り返しの作業が得意な機械と、微細な作業に強みを持つ人間の特徴をうまく組み合わせていた。

やはり百聞は一見にしかず。巨大なプリント基板に次々と部品が取り付けられ、曼荼羅のような基板ができあがっていく様はまさに圧巻であった。また、よい意味で自動化され過ぎていなかったのも意外。「品質は人に依存する」というポリシーは、やはりサーバーのようなハイテクのものづくりでも同じなのだ。