最新機器と人間がタッグを組んだ生産現場

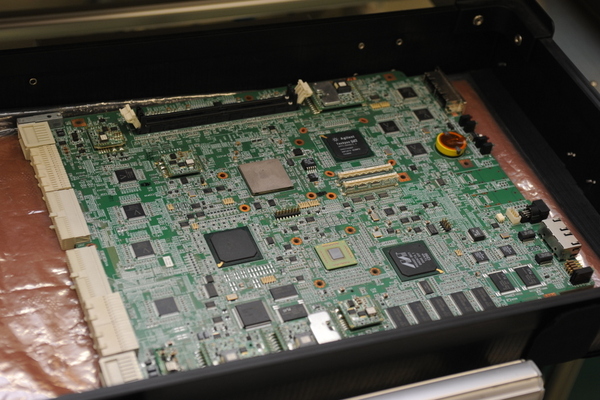

次に紹介されたのが、PCBAの現場。こちらはプリント実装基板に対して部品を配置し、はんだ付けしていく行程になる。欧州/米国の工場から高速なマウンターを移管して、新規の表裏一貫ラインを構築することにより、スループットが大幅に向上したという。こちらはラインコントローラーというプログラムによって制御されているため、自動化が進んでおり、オペレータ人員は少ない。

PCBAが完成すると、次は組み立て工程、FA(Final Assembly)へと移る。基本は、作業スペース(セル)内で1人が最初から最後までまとめて組み立て作業を進めるセル方式を採用している。ここで活躍するのが、日立ならではのe-Assyという作業支援システム。簡単にいえば、いままで紙だった作業指示書を電子化したもので、モニタに表示される図面や作業手順、注意事項などを見ながら作業することで、品質の高い組み立てが実現する。従来は5つの工程を筐体単位で順送りしながらの組み立てだったが、最近ではラインで組み立てたあと、ラックに組み入れるというパターンによって工程も簡略化したという。

(次ページ、検査!検査!また検査!信頼性を支える検査の中身)