検査!検査!また検査!信頼性を支える検査の中身

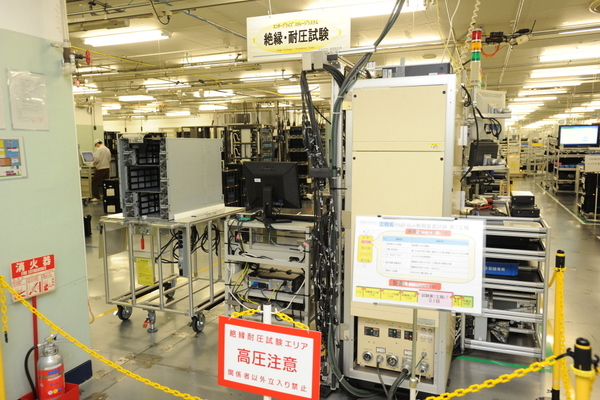

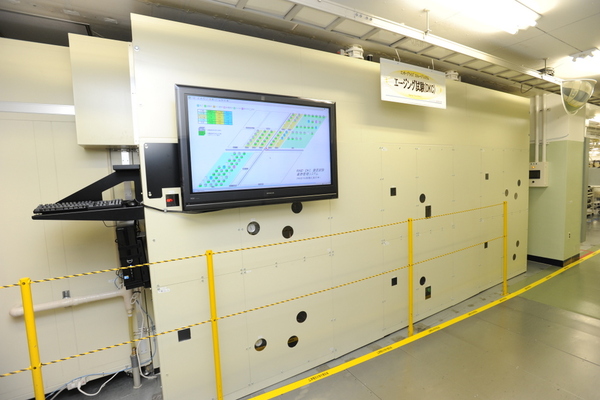

組み立てが終了すると、次は試験工程のFT(Final Test)になる。電気的なテスト、自己診断プログラムの実行ののち、5~40℃におよぶ温度変化を試すエージングを行なう。最終的にはディスクドライブやサーバーなどをつないで情報のやり取りをチェックする。

このように小田原工場の生産工程には、RFIDやAGVなどさまざまなハイテクが盛り込まれている。やや古めかしいリノリウムの廊下を、自走式のロボットが部品を運んでいく姿は、なんとも不思議な印象だ。そして、検査工程の多さには驚いた。時間も労力もかかるが、顧客のデータを預かるという大任を果たすストレージだけに、日立としては絶対に手を抜けないというわけだ。こうしてできあがった日立ストレージは、ユーザーにどんなメリットをもたらしてくれるのか? 後半は日立ストレージの製品や戦略について見ていきたい。