モバイルノートを「安く」「品質良く」作るには

開発段階から製造を意識し、「一体」で生産

これらの苦労を経て、開発にめどがついた段階で始まるのが、製造へのプロセスだ。長野テック内では、すべてではないがVAIO各製品が製造されている。VAIO Xも長野テック内に生産ラインが作られる。取材は、まさにVAIO Xの生産ラインを構築する最中に行なわれた。

組み立てには、各社それぞれの工夫がある。例えば長野テックの場合、液晶ディスプレーの組み付けをする場合には、その作業を行なうブースをビニール製の囲いで隔離する。これは埃の混入を防ぐための、一種の簡易「クリーンルーム」だ。液晶パネル面とカバー面の間に埃が混入するのを防ぐための策である。

通常クリーンルームといえば、かなり巨大な設備を思い浮かべる。だが、VAIO組み立てラインのものはそうではない。組み立てラインのサイズと場所にあわせ、フレキシブルに組み立てられるコンパクトなものになっている。

巨大な常設のクリーンルームを作った方が、設置コストやクリーンルームとしての稼働効率は上がる。だが今度は、それに合わせて製造ラインを作らねばならない。そうすると、製品の生産規模や生産手順に合わせたライン構築が難しくなる。そのため、あえてコンパクトで場所を変更できるクリーンルームを採用していると、VAIO製造担当の長澤氏は述べた。

現在のパソコンでは、ラインを小さな「島」に分け、そこで1人もしくはチームの生産者がある程度の組み立て工程を完成させる「セル生産方式」を採用している。多品種少量生産に向くもので、BTO・CTO方式のような製造・販売には必須の手法といえる。セル生産方式では、生産ラインのこまめな見直しが必須であり、このような工夫が必要となってくるのだ。

生産効率の決め手は……PS3とPSP!?

生産ラインでは、常に効率を上げるため、製造手順の見直しや各自の生産スキルの向上が行なわれている。その現場で使われているのは、ちょっと意外な機器だった。

それはプレイステーション3(PS3)とPSPだ。PS3にはビデオカメラが接続され、「生産の手順」を映像で撮影する。また、PSPは「ユーザーインターフェース」となり、ストップウォッチのように、製造開始から終了までの時間を計測、PS3側での映像撮影を制御する。撮影された映像はPS3で解析作業が行なわれ、別途接続されたパソコン上で、手順のばらつきの度合いや、各手順間にかかる時間が計測される。VAIO Xの場合にも、まずテストとしての製造方法ができあがり、それを映像解析で分析した後に、最適化を行なって生産にとりかかることになるわけだ。

また同じラインの中でも、製造の方法は機種によって異なる。例えばVAIO Xの場合、他機種と比べて組み立てにかなり特殊な部分があるという。

一般にノートパソコンは、液晶ディスプレーとキーボードの面を「上」として、パーツを重ねた上でキー側を蓋のように重ねて組み立てる。だが、VAIO Xは逆だ。薄く作るために、本体の裏からマザーボードなどを組み付けていく構造をとる。すなわち組み立てる際には、液晶面が「下」になるのである。

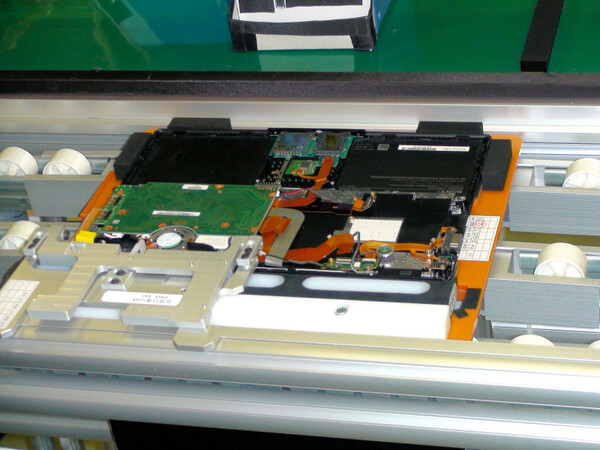

これに対応するため、生産ラインではまず、液晶ディスプレーを立てたまま、本体を裏返して置けるような治具に載せ、そのままラインに流してパーツを組み付けられるようにしている。特殊な組み立て方法だが、できるだけ手間をかけず、少人数・短時間で製造ができるよう工夫しているのだ。

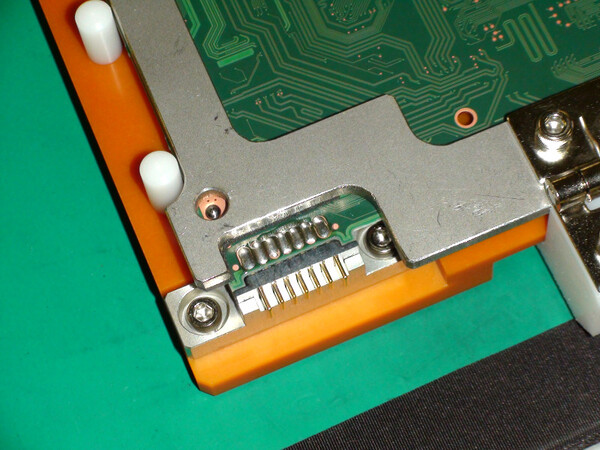

また、VAIO Xで導入された新しい工法が、レーザーを使ったハンダ付けである。レーザーを使ってピンポイントに加熱することで、より少ないハンダでばらつきなく、しっかりとハンダ付けが行なえる。VAIO Xの場合には、バッテリーとの接続コネクター部のハンダ付けに採用されている。

林氏は、このような製造方法についても、「開発中からすでに検討が始まっていた」と明かす。

林「特別な製品ですから、製造方法も複雑になる可能性が高いと考えていました。ですが、『だから高コスト』では済まされない。製造現場に入り、一緒に作っていくことで、製造コストを抑えたモノ作りが可能になるんです」

一般に、低コストで良いものを作るには「大量生産にして、1台あたりにかかるコストを下げる」のが基本だ。一般的なA4ノートやネットブックはこのパターンで作られているし、アップルの「MacBook Pro」などはこの典型例といえる。自社工場であろうがなかろうが、大量に生産するとなれば、ラインの最適化もパーツの量産もしやすくなり、良い製品を作りやすくなる。ソニーもコスト重視の製品では、同様のアプローチをとっている。

モバイルノートはその逆だ。高付加価値型で、台数もなかなか出ない。だが、簡単に作れる製品でもない。だからこそコストが高くなり、購入の敷居も上がる。VAIO Xでは、この点をかなり強く意識していたようだ。

極薄モバイルノートである「VAIOノート505エクストリーム」(PCG-X505/P)は、発売された2003年当時、30万円程度で販売されていた。それに対してVAIO Xは、店頭販売モデル(VPCX118KJ/B)の場合、11万円前後で販売される。CPUが低価格なAtom Zということもあるが、この価格差はなかなか感慨深いものがある。開発時から「リーズナブルな軽量・薄型マシン」を目指したからこそ、この価格が実現できたのだろう。

VAIO Xは、ネットブックに比べると確かに高い。しかし、これだけの「特殊なノートパソコン」が低価格に作れた裏には、このような秘密があったのである。

筆者紹介─西田 宗千佳

1971年福井県生まれ。フリージャーナリスト。得意ジャンルは、パソコン・デジタルAV・家電、そしてネットワーク関連など「電気かデータが流れるもの全般」。主に取材記事と個人向け解説記事を担当。朝日新聞、読売新聞、アエラ、週刊東洋経済、月刊宝島、PCfan、YOMIURI PC、AVWatch、マイコミジャーナルなどに寄稿するほか、テレビ番組・雑誌などの監修も手がける。近著に、「美学vs.実利『チーム久夛良木』対任天堂の総力戦15年史」(講談社)、「クラウド・コンピューティング ウェブ2.0の先にくるもの」「クラウド・コンピューティング仕事術」(朝日新聞出版)。

この連載の記事

-

第116回

PC

「VAIO Duo 13」—革新は形だけじゃない! 変形ハイエンドモバイルに込めた思い -

第115回

PC

ソニーの本気—Haswell世代でVAIOはどう変わったか? -

第114回

PC

渾身の「dynabook KIRA V832」はどう生まれたのか? -

第113回

PC

HPの合体タブレット「ENVY x2」は、大容量プロモデルで真価を発揮! -

第112回

PC

ソニー“3度目の正直”、「Xperia Tablet Z」の完成度を探る -

第111回

PC

15インチでモバイル! 「LaVie X」の薄さに秘められた魅力 -

第110回

PC

フルHD版「XPS 13」はお買い得ウルトラブック!? -

第109回

デジタル

ThinkPad Tablet 2は「Windows 8タブレット」の決定打か? -

第108回

デジタル

今後のPCは?成長市場はどこ? レノボ2013年の戦略を聞く -

第107回

PC

Windows 8とiPadがもたらす変化 2012年のモバイルPC総集編 -

第106回

PC

Clover Trailの実力は? Windows 8版ARROWS Tabをチェック - この連載の一覧へ