NTTデータ、慶応大学など、製造業の現場での、RFIDタグを活用する実証実験の結果を報告――物流の可視化により業務プロセスの課題と改善がポイントに

2005年08月05日 19時08分更新

|

| |

|---|---|---|

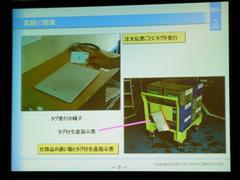

| 発表会で披露された、実証実験のデモ。カゴに入れたRFIDタグを、リーダー/ライターを接続したノートパソコンで瞬時に読み取る | “ユビキタス生産システム研究会”の主査を務める慶應義塾大学理工学部教授 中村善太郎氏 |

(株)エヌ・ティ・ティ・データ(NTTデータ)、慶應義塾大学(慶応大学)、(社)日本プラントメンテナンス協会、東洋精器(株)は5日、製造業の生産プロセスにRFIDタグを導入する実証実験を共同で行ない、物の流れを可視化する方法や有効性について検証した結果などを発表した。この研究は“ユビキタス生産システム研究会”における取り組みの一環として行なわれており、11月16~17日に開催される“設備管理全国大会 -TPM Conference 2005-”にて詳しく発表される予定である。

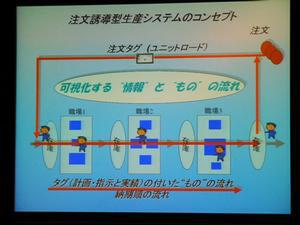

同研究会の主査を務める、慶應義塾大学理工学部の中村善太郎教授は説明会冒頭の挨拶で、研究会と実証実験の狙いについて、製造業での受注から製品出荷までの流れの中で、従来は別々だった“情報の流れ”と“ものの流れ”を、RFIDタグを使うことで整合性を取り、注文処理の流れを“可視化”するシステムの開発にあると述べた。ポイントは可視化にあり、RFIDタグと情報システムで可視化することで、製造現場での進捗管理の即時対応や、流れの滞りが生じた場合の原因究明を効率化を行ない、製造業務のプロセスを改善していくことができるとしている。進捗管理については、例えば現在は1日単位の管理であったのが、システム構成次第ではあるが時間単位や分単位での管理も可能になる。

|

|---|

| 中村教授のスライドで示された、RFIDタグを利用した生産システムの概念図。物にタグを付けて回していくことで、物がどこでどのくらいの時間留まっていたかがデータ化される |

実証実験自体は、東洋精器本社工場の生産ラインを利用して、3月14~25日(10営業日)の間に行なわれた。東洋精器が実際の生産ライン現場を提供し、NTTデータがRFID情報システムの開発とプラットフォームを提供する。慶応大学は理論やモデルの検討と開発、プラントメンテナンス協会は製造業全般に関わるノウハウやサポートで協力している。使用されるRFIDタグは富士通(株)製でのFRAMタグ(ユビキタスIDセンター仕様準拠)で、2KB分の記憶容量を持つ。タグは100枚を使用した。実験対象となった製品は自動車部品などで、13品種/159注文、1万3822個の生産数量を記録した。

|

| |

|---|---|---|

| 実験の様子を撮影した写真。タグを収めたクリアファイルが台車に付いている | RFIDタグのカード(右)と、USB接続のリーダー/ライター |

|

|---|

| NTTデータ 技術開発本部 副本部長の山本修一郎氏(中央) |

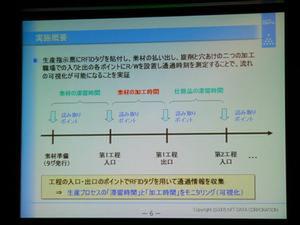

実験の概要について説明したNTTデータ 技術開発本部 副本部長の山本修一郎氏によると、まず製造の素材が準備されたときに“生産指示票”としてデータを書き込んだタグが発行される。そして加工工程に素材が入るときと、加工を終えて出るときに、それぞれ読み取りを行なって時間をサーバー側に記録し、素材の加工にどの程度の時間を要したかを計測する。必要な工程を終えると出荷の段階になり、タグの情報は消去されて、再利用されるという流れになる。

|

|---|

| 実験の流れ図。加工工程に入るとき、出るときのそれぞれでRFIDタグを読み取り、時間を記録することで、どの程度その工程に時間を要したかが分かる |

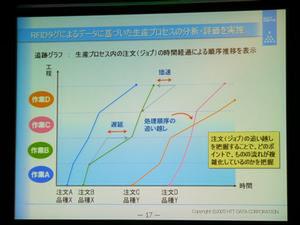

こうしてタグによって製造工程の各所で要した時間を計測することで、工場内での部品の動きをリアルタイムにチェックし、部品がきちんと加工工程を進んでいるか、スケジュールに遅延を来たしていないかを集中管理できるようになる。またそれらの集計データを分析することで、工程の遅延や拙速、処理順序の追い越しなど、製造工程のどこに問題が生じているのかを把握しやすくなる。これによって工程や作業プロセスの改善が行ないやすくなるわけで、まさに“可視化”の分かりやすい効果であろう。製品によってフレキシブルに工程を入れ替えるといった、複雑な工程管理も可能になるかもしれない。

|

|---|

| RFIDタグを利用して集計された情報を分析し、工程のどこに問題が生じているのかを分析/評価できる |

実験の結果について山本氏は、その成果として3つの点を挙げた。まずRFIDタグ情報システムが製造現場の担当者に受け入れられ、「便利なものだと実感してもらう」ことで、実用に足るものだと実証されたことがひとつ。また可視化の方法とその有効性が証明されたことも挙げた。成果というより課題であろうが、同システムを効果的に使うためには、予め物の流れを整備しておくといった改善が必要であることが明らかになった点も、実証実験の成果に挙げられている。発表後の質疑応答では、“RFIDタグでなければならない必然性”についての疑問も示された。確かに同様のシステムを、既存の管理の仕組み(バーコード、QRコードなど)で実現できないわけではないので、その意味では疑問を感じなくもない。これについて中村教授らは、同システムによる流れの可視化によって、納期や品質の保証がより容易になる点や、工程の改善がより明確に分かることを利点として挙げた。また中村教授は「同じ物事を繰り返すなら、RFIDタグはいらない」として、注文に応じて異なる部品を同じ生産ラインで作るような工場にこそ適すると述べた。