日本電気(株)(NEC)は2日、埼玉県児玉郡神川町にある埼玉日本電気(株)(NEC埼玉)の携帯電話工場にプレス関係者を招いて、中国向け携帯電話事業の現況や国内向け携帯電話端末のSCM(サプライチェーンマネジメント、販売現場と密接に結びついた生産管理体制)のグローバル展開に関する説明会を開催した。埼玉日本電気は国内向け携帯電話端末と基地局向け送受信装置の開発・製造・検査・梱包を一手に引き受ける工場で、JR高崎線の本庄駅や上越新幹線の本庄新駅、関越自動車道の本庄児玉ICに程近い児玉工業団地に位置する。

|

|---|

| 日本電気の取締役常務の中村 勉氏 |

説明会には日本電気の取締役常務の中村 勉氏、執行役員の大谷 進氏、モバイル生産統括本部の水村元夫氏、NEC埼玉の社長の角田秀幸氏らが出席し、同社の携帯電話関連事業の現状や中国と日本の市場性の違い、新たな体制作りなどについて説明した。

まず中村氏は、「NECでは一昨年から“グローバル事業展開”を声高に叫んできたが、その内容を詳しく説明する機会がこのたび得られて大変うれしい」という挨拶で切り出した。続いて、携帯電話市場の成長性について「日本では3G(W-CDMAやcdma2000 1x)へのシフトが進みつつあるが、世界レベルで見ると2G(第2世代のPDC/GSM/などのデジタル方式携帯電話)や2.5G(2Gをベースにデータ通信の速度向上を図った2.5世代方式)が今後もしばらくは需要増加傾向にあるだろう。中国市場では、2003年に5000万台超の加熱気味とも言われるほどの需要があり、この傾向はしばらく続くと考える。同時に販売異機種数も500種類近くになっているが、これは人口の多い(10億人)市場だけに、携帯電話へのニーズもある程度の多様化は必要と見ている」と世界市場や中国市場を分析した。

|

| |

|---|---|---|

| 中国市場で巻き返しを図るというNECの“グローバルSCM戦略”の構造 | 部品調達を従来の各生産拠点別からNEC一括調達に変更 |

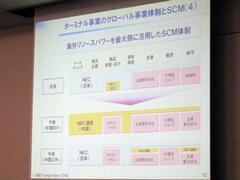

ただ、利益性で見ると海外ベンダー2社(フィンランドのノキア社と韓国サムスン電子社)が20%近くの高い収益性を上げているのに対して、NECは10%程度にとどまる。この原因について、中村氏は「事業の失敗(かつて2001年前後の携帯電話端末の多品種製造による在庫の増加)や事業戦略の見直しに速やかに対応できない生産体制などがあった」と述べた。そこで同社では“グローバル展開”と“SCM”を組み合わせた“グローバルSCM”強化の必要性を痛感したという。具体的には、国内/海外ともに通信事業者と密接に連携し確実に勝てる市場や得意なビジネスモデルへ参入する“集中と選択”、社内リソースと社外リソースを戦略的に使い分けることで“持たざる経営”を実践し、市場の変化にすばやく対応する体制作りを進める、といったことを実践してきた。

特に市場性が日本とは大きくことなる中国では、それまでの日本法人主導の事業体制から、中国現地法人であるNEC通訊社を主軸にすえる新体制に移行し、現地スタッフを多数雇用することで、市場の変化や顧客/通信事業者との連携を密接にし、意見を多く取り入れたデザインや機能の搭載、“中国発”の製品開発を重視した説明する。なお、中国以外の市場については、日本の持つ技術力・開発力を生かすために今後も日本電気が主軸となるが、生産委託やメンテナンスについては中国のNEC通訊社と連携していく体制にすると語った。

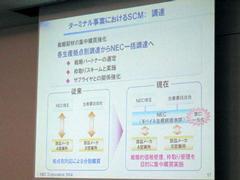

一方、日本においても、市場変化に迅速に対応するため、“市場予測の精度向上”“市場(事業者)動向と製品ロードマップの綿密なすり合わせ”が重要と語った。そのために、製品開発の可否や投入時期を決定する“投入会議”の機能を強化し、SCMの機能強化を図るとともに、部品購入を従来の工場単位からNECを窓口とする一括購入に変更して、戦略的な価格管理、サプライヤー(部品提供社)との関係強化を図るとしている。

|

|---|

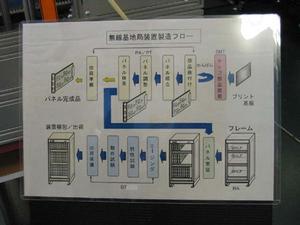

| 無線基地局装置の製造フロー |

これら一連の説明の後には、NEC埼玉の工場見学ツアーが用意され、ベルトコンベアーによる流れ作業方式からセル方式への変更、さらにはセルを複数連結して“ライン”と呼ばれるブロック単位で製品の組み立てから通電検査までスピーディーにこなす場面を間近に見ることができた。従来のベルトコンベアー方式では1つ機種を生産するために80mほど必要だったが、新たなライン方式では約6mの幅で済むという。

|

| |

|---|---|---|

|

| |

| 完成したメイン基板と外装、アンテナ部などを組み立てて、通電検査まで行なうラインの様子。ちなみに、Bラインは検査を含むラインで、ほかに組み立てのみ行なうAラインも用意されている。パトランプも見える | ||

また、工場の壁には生産効率や不良品率をラインごとの成績として張り出し、競争心を高めることで生産性向上を図っている。1ラインには6~8人程度の工員が流れ作業で組み立て、検査を行ない、万一作業に支障をきたす事態が発生した場合はラインの上方にあるパトランプを赤く点灯させることで責任者に知らせてトラブルの解消に当たる。また、消費した部品は“水すまし”と呼ばれる専任の担当者がチェックしながら補充を行なう。生産効率は携帯電話端末1機種の組み立てから検査までに約5~6分、携帯事業者向けの送受信装置では4~5日程度(機種によって異なる、従来の半分程度になったという)。携帯電話端末であれば1セルあたり月産2000台、製造協力企業にも同様の体制を組むことができるので、キャパシティーとしては最大40万台の生産オーダーにも応えられるという。なお、NTT埼玉の生産ラインは現在PDCとFOMAをほぼ半々に構えており、事業者やNECの状況に応じてラインの増減(組み換え)にもフレキシブルに対応できるという。