27日~29日の3日間、“第10回マイクロマシン展”が東京・北の丸公園の科学技術館で開催された。マイクロマシンとはミリ、ミクロン、ナノといった微少サイズの機械・部品のこと。プラントや原子力発電所でのメンテナンス、苦痛を少なくする医療治療技術など広く産業分野への応用が期待されており、その要素技術について製造・加工・計測技術が必要になる。日本では通産省の指導のもと、平成3年('91年)から“マイクロマシン技術”の専門プロジェクトが組まれ、産官学共同での横断的な研究開発が進められている。特定のターゲットに対し、メーカーや研究機関の得意分野を持ち寄って実現を目指すスタイルだ。このイベントはその時点での成果を展示発表するとともに、関連技術・製品の商談の場ともなっている。ちなみに日本はこの分野では世界でもトップクラスの実力を誇る。出展総数はメーカー・団体・大学、研究機関合わせて昨年を上回る86。展示会場も拡充されていた。主催は、(財)マイクロマシンセンターとマイクロマシン研究会。

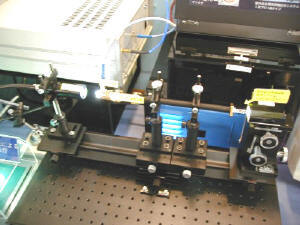

今回もっとも注目を集めていたのは、マイクロファクトリーだ。これは1m四方に満たないサイズのスペースに電解加工装置、搬送機、ポンプ、塗布装置、マイクロロボットアームなどの装置を備え、自らマイクロマシンの加工を行なう“工場”。大きさ1cmサイズのギアボックスを始め、ミクロン精度の加工や組立を行なうことができる。安川電機やファナック、アイシンコスモス、日立、セイコーインスツルメンツ、三菱電線工業、富士電機などが開発に携わっている。

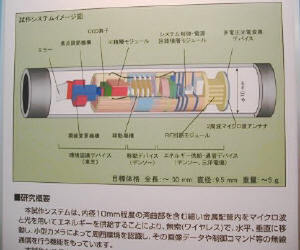

|

|---|

| 東芝、デンソー、三洋電機の管内自走検査システム。10mmの管内を移動するマイクロマシン。写真はシステムのイメージ図 |

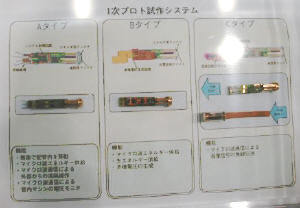

|

|---|

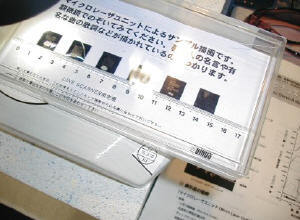

| 現在は機能別のプロトタイプを試作。個別に実証を行ない、一体集積化する予定だ。左はマイクロ波でエネルギーを受け取り、管内を移動するタイプ。中央は光とマイクロ波の2系統の電力を受け取るタイプ。右は画像を送る無線ブロック |

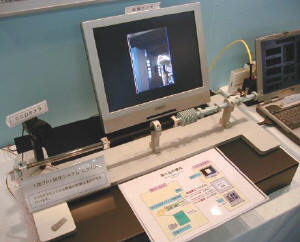

|

|---|

| 左側からカメラの映像を入力し、管内を無線電送、右側で受信するデモ。管内の映像を外部に送るための機能 |

|

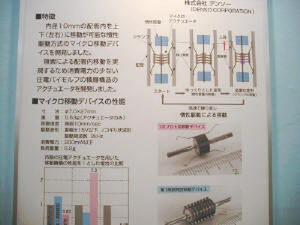

|---|

| これは昨年の試作モデル。15mmと目標よりも大きい。外部からの信号で上下させることができる |

|

|---|

| 移動の仕組み。マイクロアクチュエーターを備え、管内を突っ張りながら移動する |

|

|---|

| 左からマイクロ波と可視光を入力して、パイプの右端で電力を計測するデモ。全体のシステムには複数の電圧が必要になるため、2種類の方法で伝達を行なっている |

|

|---|

| 見えにくいが、中央部分にCCDカメラとマイクロミラーがある。ミラーを自在に動かして管内をチェックする |

原子力発電所などのパイプや配管の中の検査を行なう『管内自走環境認識システム』は、東芝、デンソー、三洋電機のプロジェクト。細いパイプの中を自走しながら検査、メンテナンスを行なうマイクロマシンだ。東芝は視覚、三洋は電力、デンソーは駆動系を含む本体をそれぞれ担当している。マイクロアクチュエーターを備え、シャクトリムシのように管内を進む。パイプのサイズは10mm。電源はマイクロ波と光によってコードレスで供給、光と電波の2つのチャンネルを確保する。先端に装備する検査用のCCDカメラは径9.2mm。20μmの分解能を持ち、超小型のリニアモーターで焦点調節ができる。また、ワブルモーターと呼ばれるモーターによって2つの自由度を持つミラーも駆動、パイプ内面を自由に見ることができる。現時点ではそれぞれの要素技術は開発されているものの、すべての機能をひとつに集積するところまではいっておらず、今後さらなる小型化を目指すという。

|

|---|

| 住友電気工業のマイクロコネクター。左側が完成品。右がその部品。このコネクターでロボット同士を結合、電力の供給も行なう |

|

|---|

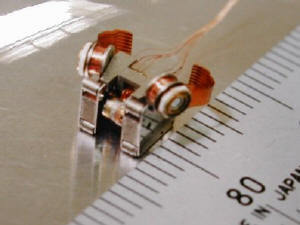

| ロボットの大きさは5×9×6.5mm。重さは0.53g |

|

|---|

| 磁石を持っているため、垂直面を登ることができる。蒸気発生管の表面をこうしてトレースすることで、損傷があるかどうかをチェックする |

|

|---|

| 10台のロボットをマイクロコネクターで結合。細管を囲みながら昇降することができる。それぞれのロボットは磁石で張り付いている。10台のうち3台だけに動力があれば昇降できるという。上昇は毎秒1mm、下降は2mmというスピード |

|

|---|

| 全長約15mmのマイクロアクチュエーター。世界最小のACサーボモーター。このモータとマイクロレーザーユニットを組み合わせて、数十μm単位のサイズの文字を彫り込んだデモ |

同じく原発の蒸気発生管のように林立する細管の外部の損傷を検査するマイクロマシンを研究しているのは、三菱電機と松下技研、住友電気工業だ。細管と細管の間はわずか10mmというスペース、かつ検査時には大きな作業領域をカバーするために、5×9×6.5mmサイズの自走可能なマイクロマシンを製作。検査時は、複数のマイクロマシンを連結させて細管を登らせながら行なうというコンセプトだ。駆動デバイスと探傷デバイスを三菱電機、減速・走行デバイス(ギアボックス)を松下技研、マシン同士を連結するマイクロコネクターを住友電気工業が担当している。今回は単体時での走行性能を従来の5倍の毎秒10mmにスピードアップ。また10台のマイクロマシンを連結させたままの細管の登り降りを実現させた。

|

|---|

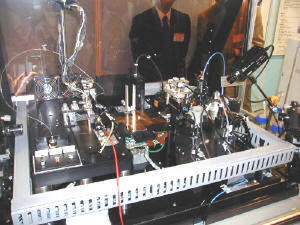

| さまざまな工作機械を組み合わせたマイクロファクトリー。中央の銅色の部分が部品の搬送装置 |

|

|---|

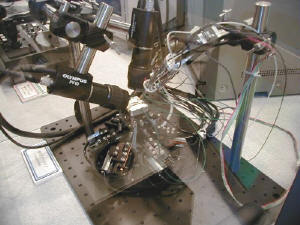

| オリンパスも微少装置の工作ステーションを展示。小さいものを正確に撮影する光学系とアクチュエーターなどで構成される |

|

|---|

| 先端に保守用のマニュピレーターを持つアーム。溶接機などを搭載する。先端部分はフレキシブルにどの方向にも動くことができる |

このほかにもオリンパスと村田製作所、オムロンが取り組む機器内部の検査作業システム(フレキシブルに動くアームの先に溶接装置やマイクロアーム、カメラなどを備える)や、マイクロアクチュエーター、ツールを保持するためのチャック、マイクロバッテリーなども展示された。