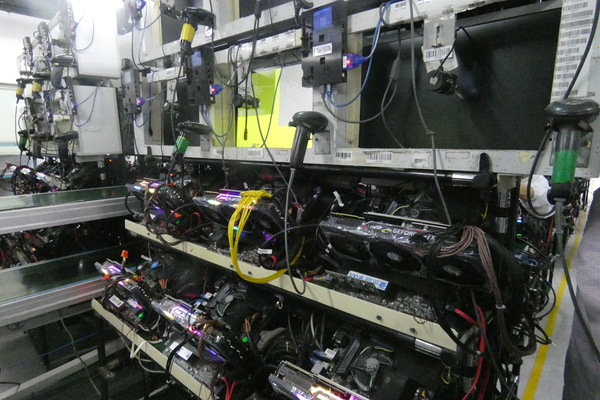

自動化が進んでいる

グラフィックボード製造ライン

続いて、グラフィックボードの製造ラインを見学した。こちらは、ラインは長いがかなり自動化が進んでおり、作業員の数は数人しかいなかった。

グラフィックボードの製造ラインでは、まず基板の片面にクリームはんだを印刷する。続いて、クリームはんだが基板上に正しく印刷されているかを検査装置で検査し、基板の上に表面実装用チップ部品をマウンターで載せていく。マウンターは、リールで供給されるチップ部品を所定の位置へと載せる装置だ。

基板に正しくチップ部品が載っているかを検査し、合格ならリフロー炉に送られる。リフロー炉の内部で加熱されることによってクリームはんだが融け、再び冷えて固まることで部品と基板のパターンがしっかりと接続される。

リフロー炉による表面実装部品のはんだづけが完了したら、再び検査をして基板が裏返される。グラフィックボードは、両面に部品が実装されているため、裏側についても再び先ほどと同じように、クリームはんだの印刷が行なわれる。

裏面のクリームはんだの印刷結果を検査し合格なら、さきほどと同じように基板の上にマウンターでチップ部品が載せられる。その後、さきほどと同じようにリフロー炉ではんだづけされる。

表面実装部品用マウンターでは載せられない、長いリード線を持った電解コンデンサーなどの部品を専用機械を使って、基板に差し込んでいく。

今度はリフロー炉ではなく、下に融けているはんだ層があるフロー炉を使って、リード線がある部品をはんだづけする。なお、表面実装工程はSMT、リード線のある部品の実装工程はDIPと呼ばれている。

こうして両面への部品の実装が完了したら、目視でのチェックが行なわれる。検査をクリアしたら、クーラーとヒートシンクが装着される。

再びチェックが行われ、これでグラフィックボードが完成となる。続いて、動作テストが行なわれ、不具合が出ないことを確認後、パッケージングの工程に移る。外箱の段ボール箱に製品の箱が2つ入って出荷される。